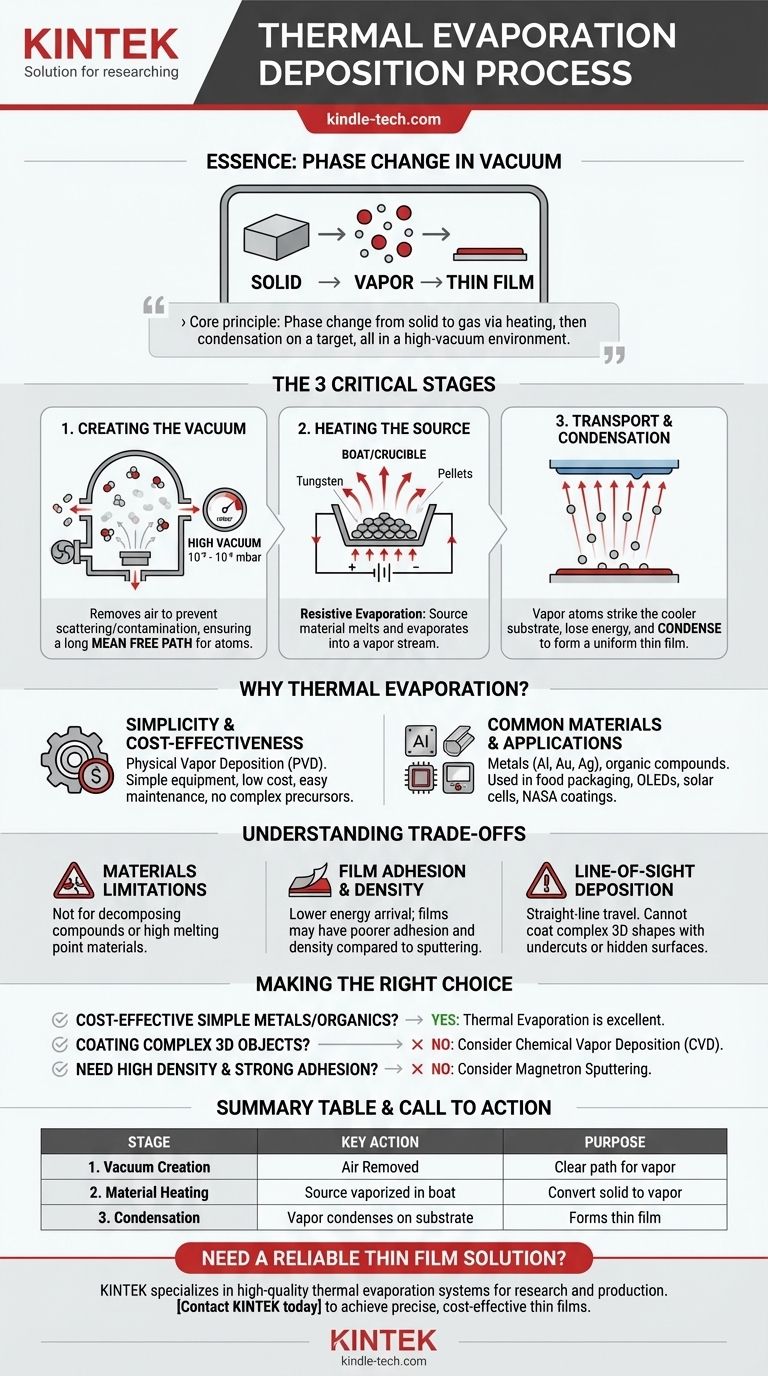

In sostanza, la deposizione per evaporazione termica è un processo semplice in cui un materiale viene riscaldato in una camera ad alto vuoto fino a trasformarsi in vapore. Questo vapore viaggia quindi attraverso la camera e si condensa su una superficie più fredda, nota come substrato, formando un film solido estremamente sottile. È uno dei metodi più antichi e fondamentali utilizzati nell'industria dei film sottili.

Il principio fondamentale dell'evaporazione termica è un semplice cambiamento di fase: un materiale sorgente viene convertito da solido a gas tramite riscaldamento, e poi di nuovo a solido tramite raffreddamento e condensazione su una superficie target. L'intero processo deve avvenire sottovuoto per avere successo.

Il Meccanismo Fondamentale: Da Solido a Film Sottile

Il processo di evaporazione termica può essere suddiviso in tre fasi critiche che lavorano in sequenza per costruire il film strato per strato.

Creazione dell'Ambiente Sottovuoto

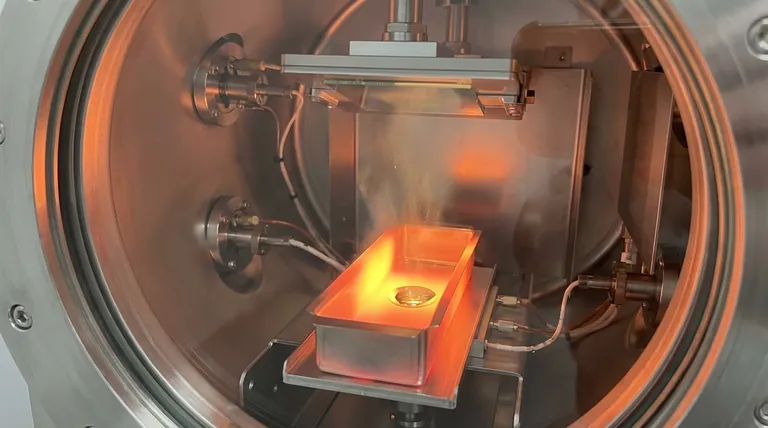

L'intero processo si svolge all'interno di una camera sigillata sotto alto vuoto, tipicamente a pressioni tra 10⁻⁵ e 10⁻⁶ mbar.

Questo vuoto non è casuale; è essenziale. Rimuove l'aria e altre molecole di gas che altrimenti colliderebbero con il materiale vaporizzato, disperdendo gli atomi e contaminando il film finale. Un alto vuoto garantisce un lungo "cammino libero medio", consentendo agli atomi di viaggiare direttamente dalla sorgente al substrato senza interferenze.

Riscaldamento del Materiale Sorgente

Il materiale solido da depositare, spesso sotto forma di pellet o filo, viene posto in un piccolo contenitore noto come "barchetta" o "crogiolo".

Questa barchetta è realizzata in un materiale con un punto di fusione e una resistenza elettrica molto elevati, come il tungsteno. Una corrente elettrica elevata viene fatta passare attraverso la barchetta, facendola riscaldare rapidamente a causa della sua resistenza. Questa tecnica è spesso chiamata evaporazione resistiva.

Man mano che la barchetta si riscalda, il materiale sorgente si scioglie e poi evapora, rilasciando un flusso di vapore nella camera.

Trasporto e Condensazione del Vapore

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente verso il substrato, che è posizionato strategicamente sopra di essa.

Quando questi atomi energetici colpiscono la superficie più fredda del substrato, perdono rapidamente la loro energia termica. Ciò li fa condensare di nuovo in uno stato solido, costruendo gradualmente un film sottile e uniforme sulla superficie del substrato.

Perché Questo Metodo è Ampiamente Utilizzato

La longevità dell'evaporazione termica è una testimonianza della sua efficacia e semplicità in una serie di importanti applicazioni.

Semplicità e Convenienza

Rispetto ad altre tecnologie di deposizione, l'evaporazione termica è relativamente semplice. È un metodo di deposizione fisica da vapore (PVD) che si basa su principi termodinamici di base.

Non richiede complessi precursori chimici o gas reattivi, il che spesso rende l'attrezzatura meno costosa e più facile da usare e mantenere.

Materiali e Applicazioni Comuni

Questa tecnica è altamente efficace per depositare film sottili di metalli e alcuni composti organici.

È frequentemente utilizzata per applicare strati metallici come l'alluminio per l'imballaggio alimentare e l'oro o l'argento per l'elettronica. Altre applicazioni chiave includono la creazione di strati di legame metallico in display OLED e celle solari, nonché la produzione di rivestimenti riflettenti per materiali utilizzati nelle tute spaziali della NASA e nelle coperte di emergenza.

Comprendere i Compromessi

Sebbene efficace, l'evaporazione termica non è la soluzione ideale per ogni scenario. Comprendere i suoi limiti è fondamentale per usarla correttamente.

Limitazioni sui Materiali

Il processo è limitato ai materiali che evaporano al riscaldamento senza decomporsi. Non è adatto per composti che si decompongono ad alte temperature o per materiali con punti di ebollizione estremamente elevati (metalli refrattari), che sono difficili da evaporare termicamente.

Adesione e Densità del Film

Gli atomi nell'evaporazione termica arrivano al substrato con un'energia cinetica relativamente bassa. Ciò può talvolta comportare film meno densi e con un'adesione più scarsa al substrato rispetto ai film creati da processi ad energia più elevata come lo sputtering.

Deposizione in Linea di Vista

Poiché il vapore viaggia in linea retta, l'evaporazione termica è una tecnica "in linea di vista". Non può facilmente rivestire forme complesse e tridimensionali con sottosquadri o superfici nascoste. Il film si formerà solo su aree con un percorso diretto e non ostruito dalla sorgente.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dalle proprietà del materiale e dalla qualità del film che si desidera ottenere.

- Se il tuo obiettivo principale è la deposizione economica di metalli o organici semplici: l'evaporazione termica è una scelta eccellente e diretta che offre risultati affidabili.

- Se il tuo obiettivo principale è rivestire uniformemente un oggetto 3D complesso: dovrai considerare una tecnica non in linea di vista come la deposizione chimica da vapore (CVD).

- Se il tuo obiettivo principale è creare un film altamente denso e durevole con forte adesione: un processo PVD ad energia più elevata come lo sputtering magnetronico è probabilmente un'alternativa migliore.

In definitiva, l'evaporazione termica è una tecnica fondamentale per i film sottili che eccelle in applicazioni in cui la sua semplicità, velocità ed efficienza sono fondamentali.

Tabella riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Creazione del Vuoto | L'aria viene rimossa dalla camera. | Crea un percorso chiaro per gli atomi di vapore per viaggiare senza collisioni. |

| 2. Riscaldamento del Materiale | Il materiale sorgente viene riscaldato in una barchetta fino a vaporizzare. | Converte il materiale solido in vapore per la deposizione. |

| 3. Condensazione | Il vapore viaggia e si condensa su un substrato più freddo. | Forma un film sottile e solido strato per strato. |

Hai bisogno di una soluzione affidabile per il rivestimento a film sottile per il tuo laboratorio?

L'evaporazione termica è una tecnica fondamentale per la deposizione di metalli come alluminio, oro e argento. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi sistemi di evaporazione termica, per soddisfare le tue specifiche esigenze di ricerca e produzione.

Lasciaci aiutarti a ottenere film sottili precisi ed economici. I nostri esperti possono guidarti all'attrezzatura giusta per la tua applicazione, sia per l'elettronica, gli OLED o le celle solari.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- La purezza ottenuta con lo sputtering è migliore di quella ottenuta con l'evaporazione? Una guida alla deposizione di film sottili di alta qualità

- Cos'è il metodo di evaporazione flash per la deposizione di film sottili? Ottieni una stechiometria precisa nei tuoi film

- Quali sono le applicazioni dell'evaporazione nelle industrie? Dalle acque reflue all'elettronica

- Quali sono i vantaggi della deposizione per evaporazione?Ottenere una qualità superiore del film sottile

- Quali sono i diversi tipi di evaporatori nell'ingegneria alimentare? Scegli il sistema giusto per il tuo prodotto

- Come funziona l'evaporazione a fascio di elettroni? Ottieni film sottili ad alta purezza per applicazioni esigenti

- Che cos'è la tecnica di evaporazione a fascio di elettroni? Ottieni la deposizione di film sottili ad alta purezza

- L'evaporazione termica è migliore dello sputtering magnetronico? Scegli il metodo di deposizione di film sottili giusto