Al suo centro, il processo di sinterizzazione delle particelle è un trattamento termico che trasforma una raccolta di particelle individuali in una massa solida e coerente. Lo ottiene riscaldando il materiale a una temperatura inferiore al suo punto di fusione, il che fornisce energia sufficiente affinché gli atomi si diffondano attraverso i confini delle particelle, fondendole insieme e riducendo lo spazio vuoto, o porosità, tra di esse.

La sinterizzazione è fondamentalmente un metodo di produzione per creare oggetti solidi e densi a partire da polveri. Si basa sulla diffusione atomica, guidata dal calore e talvolta dalla pressione, per legare le particelle insieme in una parte forte e unificata senza mai fondere il materiale di base.

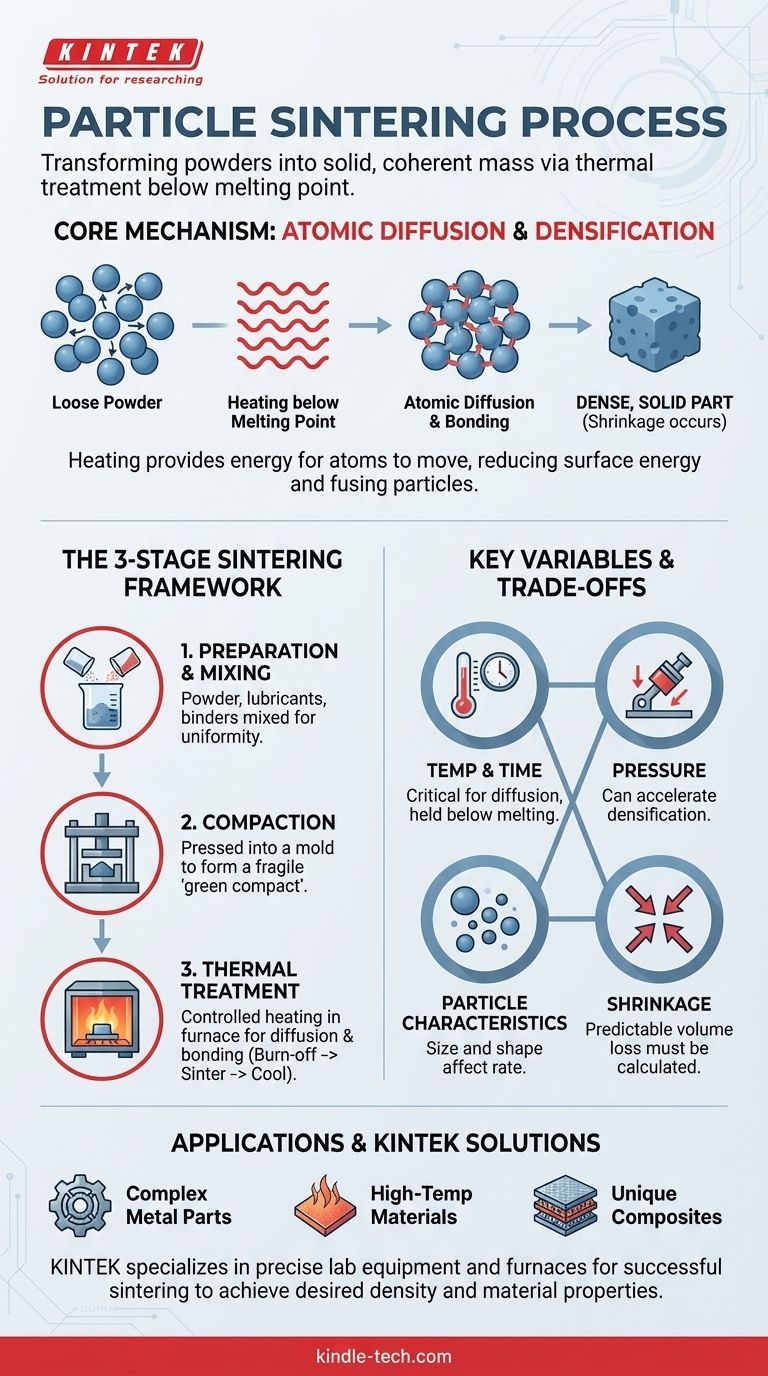

Il meccanismo centrale: come funziona effettivamente la sinterizzazione

Per comprendere veramente il processo, devi prima afferrare la fisica sottostante. La sinterizzazione non è semplicemente una questione di "incollare" le particelle; è una trasformazione fondamentale a livello atomico.

La forza trainante: la diffusione atomica

Una massa di polvere ha un'area superficiale totale incredibilmente elevata. Da una prospettiva fisica, questo rappresenta un elevato stato di energia superficiale. La sinterizzazione funziona abbassando questa energia.

Quando vengono riscaldati, gli atomi nelle particelle acquisiscono energia sufficiente per muoversi, o diffondere, da una particella all'altra nei loro punti di contatto. Questa migrazione atomica riempie gli spazi e i pori tra le particelle, creando efficacemente un ponte solido.

L'obiettivo: densificazione e legame

Man mano che gli atomi migrano e si formano i ponti, le singole particelle si avvicinano. Ciò provoca il restringimento e la maggiore densità del componente complessivo.

Il risultato finale è un unico pezzo solido con una microstruttura a bassa porosità. Il materiale finale è significativamente più resistente e durevole del compatto di polvere iniziale.

Le tre fasi principali della sinterizzazione

Sebbene i dettagli possano variare a seconda del materiale e dell'applicazione, il processo di sinterizzazione industriale segue un quadro coerente in tre fasi.

Fase 1: Preparazione e miscelazione della polvere

Il processo inizia con il materiale di base in forma di polvere. Questa polvere viene spesso miscelata con altri elementi per creare una lega o un composito.

Vengono anche frequentemente aggiunti lubrificanti o agenti leganti. Questi additivi aiutano la polvere a fluire uniformemente nello stampo e a mantenere la forma compattata prima del riscaldamento finale.

Fase 2: Compattazione

Successivamente, la polvere preparata viene compattata nella forma desiderata. Ciò viene tipicamente fatto premendo la polvere in una matrice o uno stampo sotto alta pressione.

Questo passaggio crea ciò che è noto come "compatto verde". Il pezzo ha la sua forma finale ma è ancora fragile, con le particelle tenute insieme solo dall'attrito meccanico e dall'agente legante. Lo scopo principale della compattazione è creare un contatto intimo tra le particelle.

Fase 3: Trattamento termico (Riscaldamento)

Il compatto verde viene quindi posto in un forno di sinterizzazione con un'atmosfera controllata con precisione per prevenire l'ossidazione. Questa fase di riscaldamento non è un singolo passaggio ma un ciclo attentamente controllato.

Innanzitutto, una fase a temperatura più bassa brucia eventuali lubrificanti o leganti. Quindi, la temperatura viene innalzata al punto di sinterizzazione, dove viene mantenuta per una durata specifica. È qui che si verifica la diffusione atomica e le particelle si legano insieme. Infine, il pezzo viene raffreddato in modo controllato per solidificarsi nel suo stato finale e unificato.

Comprendere le variabili chiave e i compromessi

Il successo del processo di sinterizzazione dipende dal controllo attento di diversi parametri interconnessi. La loro errata comprensione può portare a difetti nei pezzi.

Temperatura e tempo

La temperatura di sinterizzazione è la variabile più critica. Deve essere abbastanza alta da consentire la diffusione atomica ma rimanere al di sotto del punto di fusione del materiale. La quantità di tempo in cui il pezzo viene mantenuto a questa temperatura determina l'entità della densificazione.

Pressione applicata

Sebbene non sempre richiesta, l'applicazione di pressione esterna durante la fase di riscaldamento può accelerare significativamente il processo di densificazione. Ciò è comune nelle tecniche di sinterizzazione avanzate.

Caratteristiche delle particelle

La dimensione e la forma iniziali delle particelle di polvere hanno un impatto importante. Particelle più piccole e più uniformi hanno generalmente un'energia superficiale maggiore e sinterizzeranno più rapidamente e a una densità finale maggiore.

Ritiro del materiale

Poiché il processo rimuove lo spazio vuoto tra le particelle, il pezzo finale sarà sempre più piccolo del compatto verde iniziale. Questo ritiro è prevedibile e deve essere calcolato con precisione e tenuto in considerazione nella progettazione iniziale dello stampo.

Sinterizzazione in fase liquida (LPS)

In alcuni processi, un additivo con un punto di fusione inferiore è incluso nella miscela di polveri. Durante il riscaldamento, questo additivo si scioglie e diventa un liquido che fluisce nei pori tra le particelle solide, accelerando la densificazione attraverso l'azione capillare. Questo è noto come Sinterizzazione in Fase Liquida.

Fare la scelta giusta per la tua applicazione

La sinterizzazione non è una soluzione universale, ma è un processo indispensabile per specifici obiettivi di produzione.

- Se la tua attenzione principale è la produzione di parti metalliche complesse e ad alto volume: La sinterizzazione, come parte della metallurgia delle polveri, è un metodo eccezionalmente efficiente per creare componenti di forma quasi finale con una lavorazione minima.

- Se la tua attenzione principale è lavorare con materiali ad alta temperatura: La sinterizzazione è spesso l'unico metodo praticabile per lavorare ceramiche o metalli refrattari con punti di fusione troppo elevati per la fusione convenzionale.

- Se la tua attenzione principale è creare composizioni di materiali uniche: Il processo consente la creazione di leghe personalizzate, compositi a matrice metallica e cermet che non possono essere prodotti fondendo e miscelando.

Controllando la fusione delle particelle a livello atomico, la sinterizzazione fornisce uno strumento potente per ingegnerizzare materiali con proprietà specifiche e altamente controllate.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Preparazione | Miscelazione di polveri e leganti | Garantire composizione uniforme e scorrevolezza |

| 2. Compattazione | Pressatura della polvere in uno stampo | Creare una parte "verde" con forma iniziale |

| 3. Trattamento termico | Riscaldamento al di sotto del punto di fusione | Fondere le particelle tramite diffusione atomica per la resistenza |

Pronto a sfruttare la sinterizzazione per il materiale o la produzione di parti del tuo laboratorio?

KINTEK è specializzata nelle attrezzature da laboratorio di precisione e nei materiali di consumo necessari per processi di sinterizzazione di successo. Sia che tu stia sviluppando nuovi materiali, creando componenti personalizzati o necessiti di forni affidabili per il trattamento termico, la nostra esperienza ti assicura di ottenere la densità e le proprietà del materiale desiderate.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di sinterizzazione e metallurgia delle polveri del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Da cosa dipende la velocità di riscaldamento durante il trattamento termico? Evitare cricche e deformazioni

- Cosa succede quando un materiale viene ricotto? Una guida a materiali più morbidi e lavorabili

- Quale ruolo svolgono i forni per il trattamento termico sottovuoto dinamico nel migliorare l'Inconel 718? Sblocca prestazioni superiori della lega

- In che modo la temperatura di sinterizzazione influisce sulla dimensione dei grani? Controlla la microstruttura del tuo materiale per proprietà ottimali

- È possibile brasare sottovuoto? Sì, per una resistenza e una pulizia superiori del giunto

- Perché viene utilizzato un forno di essiccazione di grado industriale per pre-essiccare i gusci di arachidi? Garantire risultati di pirolisi ad alta precisione

- Qual è la differenza tra ricottura e tempra? Padroneggia il processo di trattamento termico per i tuoi metalli

- Qual è l'effetto negativo della tempra dell'acciaio? Gestire lo stress interno e prevenire le crepe