In sostanza, il processo di stampaggio a pressa utilizza uno stampo riscaldato e un'immensa pressione per modellare una materia prima in un pezzo finito. Una quantità pre-misurata di materiale viene posta nella cavità dello stampo aperto, lo stampo viene chiuso, e quindi calore e pressione vengono applicati simultaneamente. Questo forza il materiale a riempire la forma dello stampo e lo mantiene lì finché non si indurisce in uno stato solido e stabile.

Il principio fondamentale dello stampaggio a pressa, spesso chiamato stampaggio a compressione, è l'applicazione diretta di calore e pressione a un materiale all'interno di uno stampo chiuso, innescando un cambiamento chimico o fisico che fissa permanentemente la forma del pezzo.

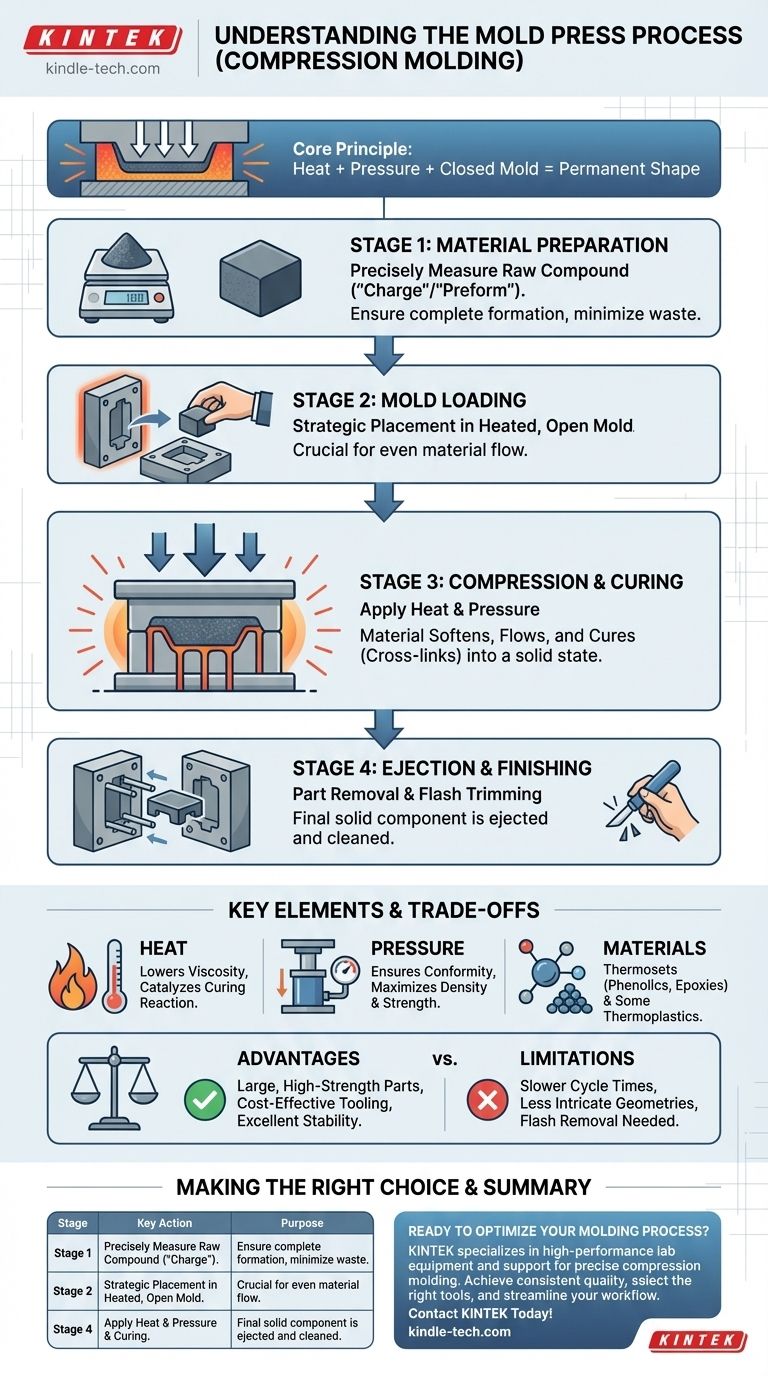

Il Processo di Stampaggio a Compressione Passo Dopo Passo

Per comprendere appieno il metodo, è meglio suddividerlo nelle sue distinte fasi operative. Ogni fase è fondamentale per produrre un componente finito di alta qualità.

Fase 1: Preparazione del Materiale

Il processo inizia con la preparazione del composto di stampaggio grezzo. Questo materiale, spesso un polimero termoindurente, viene misurato con precisione per garantire che il pezzo finale sia completo senza sprechi eccessivi. Questa quantità misurata è nota come "carica" o "preforma."

Fase 2: Caricamento dello Stampo

La preforma viene quindi posizionata strategicamente nella metà inferiore di uno stampo aperto e riscaldato. Il posizionamento è cruciale per garantire che il materiale fluisca uniformemente attraverso la cavità durante la compressione.

Fase 3: Compressione e Indurimento

La metà superiore dello stampo viene chiusa, applicando un'immensa pressione sulla preforma. La combinazione di calore proveniente dallo stampo e pressione applicata fa sì che il materiale si ammorbidisca, fluisca e riempia ogni dettaglio della cavità dello stampo.

Questo calore e questa pressione vengono mantenuti per una durata specifica. Durante questo "tempo di indurimento", il materiale termoindurente subisce una reazione chimica irreversibile (reticolazione), indurendosi nella sua forma finale e solida.

Fase 4: Espulsione e Finitura

Una volta completato l'indurimento, lo stampo viene aperto e il pezzo finito viene rimosso, spesso con l'aiuto di perni di espulsione. Il pezzo potrebbe avere una piccola quantità di materiale in eccesso, chiamato "bava" (flash), attorno ai bordi, che viene rifilato in una fase di finitura finale.

Elementi Chiave: Materiale, Calore e Pressione

Il successo dello stampaggio a compressione dipende dal controllo preciso e dall'interazione di tre elementi fondamentali. Comprendere i loro ruoli è fondamentale per comprendere il processo stesso.

Il Ruolo del Calore

Il calore svolge due funzioni principali. In primo luogo, abbassa la viscosità del composto di stampaggio, permettendogli di fluire e conformarsi alla geometria dello stampo. In secondo luogo, e più criticamente per i termoindurenti, agisce come catalizzatore per la reazione di indurimento, trasformando il materiale da un composto malleabile a un solido rigido e durevole.

La Funzione della Pressione

La pressione è la forza che assicura la completa conformità del materiale allo stampo. Forza il composto in ogni angolo e dettaglio, espelle l'aria o i gas intrappolati e massimizza la densità e la resistenza del pezzo finale.

Materiali Idonei

Lo stampaggio a compressione è utilizzato più notoriamente per le resine termoindurenti come fenoli, epossidiche e siliconi. Questi materiali sono ideali perché si induriscono in uno stato permanentemente rigido sotto il calore.

Il processo può anche essere adattato per alcuni materiali termoplastici, specialmente per la produzione di forme semplici dove la velocità di altri metodi come lo stampaggio a iniezione non è necessaria.

Comprendere i Compromessi

Come ogni processo di produzione, lo stampaggio a compressione presenta vantaggi e limitazioni distinti che lo rendono adatto per applicazioni specifiche.

Vantaggi Chiave

Il punto di forza principale di questo processo è la sua capacità di produrre pezzi molto grandi e ad alta resistenza con eccellente stabilità dimensionale. Gli utensili (gli stampi) possono anche essere meno complessi e quindi più convenienti rispetto a quelli richiesti per lo stampaggio a iniezione ad alta pressione. È eccezionalmente adatto per materiali compositi con un alto contenuto di fibre.

Limitazioni Comuni

Lo svantaggio principale è il tempo ciclo. La necessità di mantenere il pezzo sotto calore e pressione per l'indurimento rende il processo più lento rispetto allo stampaggio a iniezione. Questo lo rende meno ideale per la produzione ad altissimo volume di pezzi piccoli. Inoltre, ottenere geometrie altamente intricate o pezzi con sottosquadri può essere difficile.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di produzione corretto richiede l'allineamento delle sue capacità con gli obiettivi specifici del tuo progetto.

- Se la tua attenzione principale è rivolta a pezzi grandi, robusti e relativamente semplici (come pannelli automobilistici o custodie elettriche): Lo stampaggio a compressione è spesso la scelta più efficace ed economica.

- Se la tua attenzione principale è rivolta alla produzione ad alto volume di pezzi piccoli e complessi (come mattoncini LEGO o connettori elettronici): Lo stampaggio a iniezione è quasi sempre l'alternativa superiore.

- Se la tua attenzione principale è rivolta a utensili convenienti per volumi di produzione moderati: Gli stampi più semplici utilizzati nello stampaggio a compressione possono offrire un vantaggio significativo in termini di costi.

In definitiva, la scelta dello stampaggio a compressione è una decisione strategica basata sulle dimensioni del pezzo, sui requisiti dei materiali e sul volume di produzione.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Preparazione Materiale | Misurare con precisione la materia prima (carica/preforma). | Garantire la formazione completa del pezzo senza sprechi. |

| 2. Caricamento Stampo | Posizionare la preforma nella metà inferiore dello stampo riscaldato. | Posizionare il materiale per un flusso uniforme durante la compressione. |

| 3. Compressione e Indurimento | Chiudere lo stampo, applicare calore e pressione per un tempo di indurimento definito. | Ammorbidire il materiale per riempire lo stampo e indurirlo tramite reticolazione. |

| 4. Espulsione e Finitura | Aprire lo stampo, espellere il pezzo e rifilare l'eventuale bava in eccesso. | Rimuovere il componente finito e solido. |

Pronto a Ottimizzare il Tuo Processo di Stampaggio?

Comprendere i fondamenti dello stampaggio a compressione è il primo passo. Implementarlo efficacemente con l'attrezzatura giusta è ciò che produce risultati. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni, fornendo i macchinari affidabili e il supporto esperto necessari per operazioni di stampaggio precise ed efficienti.

Ti aiutiamo a:

- Ottenere pezzi coerenti e di alta qualità con calore e pressione controllati.

- Selezionare l'attrezzatura giusta per il tuo materiale specifico e volume di produzione.

- Ottimizzare il tuo flusso di lavoro dalla preparazione del materiale alla finitura finale.

Discutiamo i requisiti del tuo progetto. I nostri esperti sono pronti ad aiutarti a scegliere la soluzione perfetta per le esigenze del tuo laboratorio.

Contatta KINTEK oggi stesso per iniziare!

Guida Visiva

Prodotti correlati

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa da banco per anelli in acciaio XRF & KBR per pellet di polvere per FTIR

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa per stampi a infrarossi da laboratorio

Domande frequenti

- A cosa serve una pressa idraulica riscaldata? Strumento essenziale per la polimerizzazione, lo stampaggio e la laminazione

- In che modo il riscaldamento convenzionale differisce dal riscaldamento a induzione? Spiegazione del calore diretto rispetto a quello indiretto

- Che ruolo hanno gli stampi nella formazione dei fogli di rutenio? Padronanza della fabbricazione di rutenio ad alta densità

- Una pressa idraulica ha calore? Come gli stampi riscaldati sbloccano lo stampaggio e la vulcanizzazione avanzati

- Qual è l'intervallo di temperatura per lo stampaggio a compressione? Ottimizza il tuo processo per parti perfette