In sintesi, lo sputtering a fascio ionico è una tecnica di deposizione di film sottili ad alta precisione in cui un fascio focalizzato di ioni energetici viene utilizzato per spostare fisicamente gli atomi da un materiale sorgente, noto come bersaglio. Questi atomi spostati, o "sputterati", viaggiano quindi attraverso il vuoto e si depositano su un substrato, formando un rivestimento eccezionalmente denso e uniforme.

Il principio fondamentale dello sputtering a fascio ionico è l'utilizzo del trasferimento di energia cinetica — come una sabbiatrice subatomica — per creare film sottili di qualità superiore. Controllando con precisione un fascio ionico, questo metodo raggiunge un livello di densità e adesione del film che altre tecniche faticano a eguagliare.

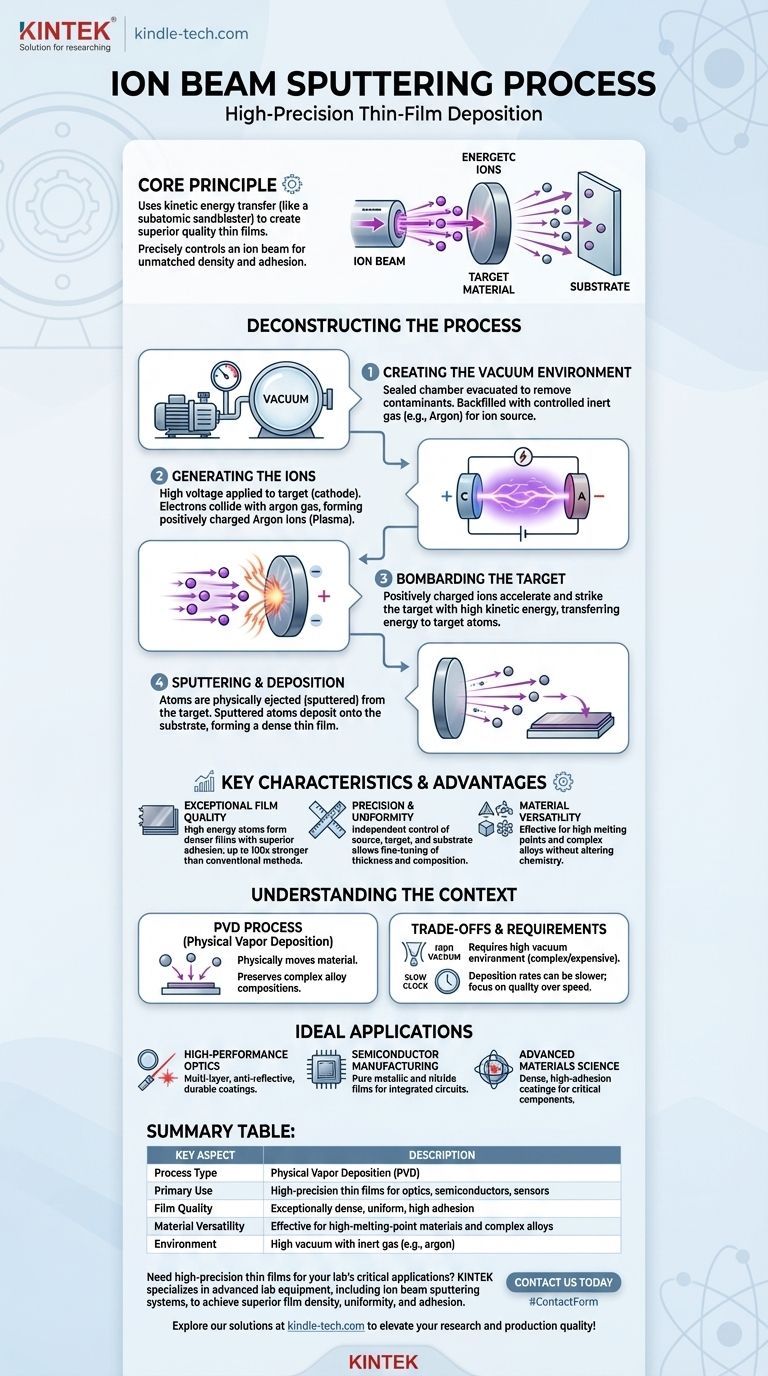

Decostruire il processo di sputtering a fascio ionico

Per capire come lo sputtering raggiunge i suoi risultati, è meglio scomporlo in una sequenza di eventi fisici distinti che si verificano in un ambiente altamente controllato.

Fase 1: Creazione dell'ambiente sotto vuoto

L'intero processo si svolge all'interno di una camera a vuoto sigillata. Innanzitutto, l'aria viene evacuata per rimuovere contaminanti come ossigeno, azoto e vapore acqueo che potrebbero interferire con la purezza del film.

Una volta raggiunto un vuoto elevato, la camera viene riempita con una piccola quantità controllata di un gas inerte, più comunemente argon. Questo gas fornisce gli atomi che alla fine diventeranno gli ioni per il fascio di sputtering.

Fase 2: Generazione degli ioni

Una tensione elevata viene applicata a un bersaglio, rendendolo un elettrodo caricato negativamente (catodo). Ciò fa sì che gli elettroni liberi accelerino lontano dal bersaglio.

Questi elettroni ad alta velocità collidono con gli atomi neutri di gas argon. La forza della collisione stacca un elettrone dall'atomo di argon, trasformandolo in uno ione argon caricato positivamente. Questo processo di ionizzazione crea una scarica di gas incandescente nota come plasma.

Fase 3: Bombardamento del bersaglio

Gli ioni argon caricati positivamente sono fortemente attratti dal materiale bersaglio caricato negativamente. Accelerano verso il bersaglio, colpendone la superficie con una significativa energia cinetica.

Questo bombardamento è l'azione centrale del processo di sputtering. L'energia della collisione ionica viene trasferita direttamente agli atomi del materiale bersaglio.

Fase 4: Sputtering e deposizione

Se l'energia trasferita dallo ione in arrivo è maggiore dell'energia di legame del materiale bersaglio, gli atomi vengono fisicamente espulsi dalla superficie del bersaglio. Queste particelle espulse sono neutre e viaggiano in linea retta dal bersaglio.

Questi atomi sputterati attraversano la camera a vuoto e atterrano sulla superficie del substrato (spesso l'anodo), costruendo gradualmente uno strato di film sottile strato per strato.

Caratteristiche chiave dello sputtering a fascio ionico

La fisica unica del processo conferisce allo sputtering a fascio ionico diversi vantaggi distinti, rendendolo il metodo preferito per applicazioni esigenti.

Qualità del film eccezionale

Gli atomi sputterati arrivano sul substrato con un'energia molto più elevata rispetto alla semplice evaporazione termica. Ciò si traduce in proprietà di legame energetico che possono essere 100 volte più forti rispetto ai rivestimenti sottovuoto convenzionali.

Questa elevata energia assicura che il film depositato sia estremamente denso, con un'adesione superiore al substrato.

Precisione e uniformità

Poiché la sorgente ionica, il bersaglio e il substrato possono essere controllati indipendentemente, il processo offre un controllo preciso dello spessore del film, della composizione e dell'uniformità su tutto il substrato.

Versatilità dei materiali

Lo sputtering è un processo fisico, non chimico. Ciò lo rende eccezionalmente efficace per la deposizione di materiali con punti di fusione molto elevati o leghe complesse la cui composizione deve essere preservata nel film finale.

Comprendere i compromessi

Sebbene potente, è importante comprendere il contesto in cui opera lo sputtering a fascio ionico per apprezzarne il ruolo specifico.

È un processo di deposizione fisica da vapore (PVD)

Lo sputtering è fondamentalmente una tecnica PVD. Sposta fisicamente il materiale da un bersaglio solido a un substrato. Questo contrasta con la deposizione chimica da vapore (CVD), dove i gas reagiscono sulla superficie di un substrato per formare il film. La natura fisica dello sputtering è ciò che consente la deposizione di leghe complesse senza alterarne la chimica.

Il requisito di un alto vuoto

Il processo richiede un livello di vuoto significativamente più elevato rispetto a molti metodi CVD. Questo requisito per un ambiente più pulito e controllato significa che l'attrezzatura è spesso più complessa e costosa da utilizzare e mantenere.

Controllo sulla velocità di deposizione

L'alto grado di controllo che rende lo sputtering così preciso può anche significare che le velocità di deposizione sono talvolta più lente rispetto ad altri metodi di rivestimento per la produzione di massa. L'attenzione è sulla qualità e sulla precisione, non necessariamente sulla velocità.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare lo sputtering a fascio ionico è dettata dalla necessità di prestazioni e precisione che non possono essere raggiunte con altri mezzi.

- Se il tuo obiettivo principale è l'ottica ad alte prestazioni: Questo processo è lo standard per la creazione di rivestimenti multistrato, antiriflesso e altamente durevoli per lenti di precisione, specchi e componenti laser.

- Se il tuo obiettivo principale è la produzione di semiconduttori: Viene utilizzato per depositare i film metallici e nitrurati estremamente puri e uniformi necessari per la creazione di circuiti integrati su wafer.

- Se il tuo obiettivo principale è la scienza dei materiali avanzati: Il metodo eccelle nella creazione di rivestimenti densi e ad alta adesione per componenti critici come giroscopi di precisione e sensori specializzati.

In definitiva, lo sputtering a fascio ionico è la tecnica principale quando la qualità, la densità e la precisione di un film sottile sono assolutamente non negoziabili.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Uso primario | Film sottili ad alta precisione per ottica, semiconduttori, sensori |

| Qualità del film | Eccezionalmente denso, uniforme, alta adesione |

| Versatilità dei materiali | Efficace per materiali ad alto punto di fusione e leghe complesse |

| Ambiente | Alto vuoto con gas inerte (es. argon) |

Hai bisogno di film sottili ad alta precisione per le applicazioni critiche del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering a fascio ionico, per aiutarti a ottenere una densità, uniformità e adesione del film superiori per ottica, semiconduttori e scienza dei materiali. Contattaci oggi per scoprire come le nostre soluzioni possono elevare la qualità della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità