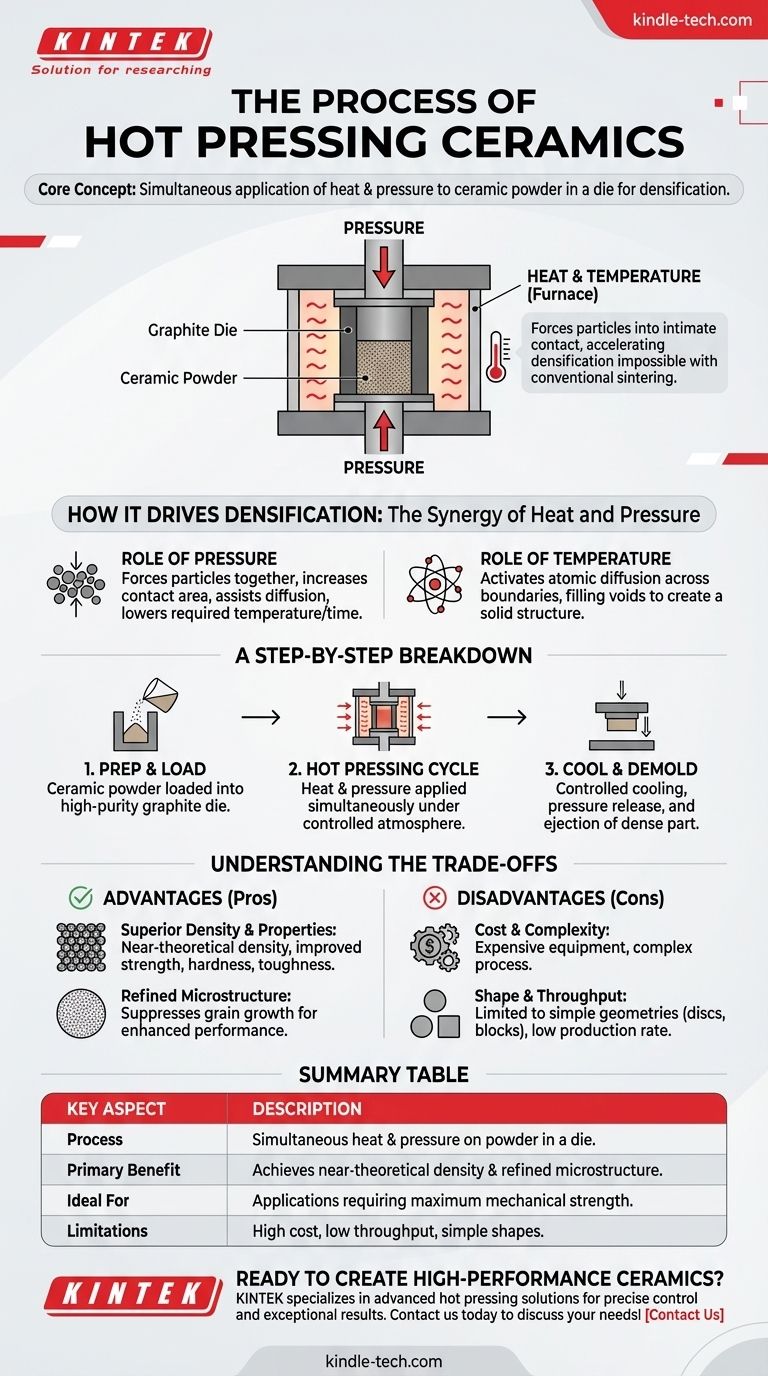

In sostanza, la pressatura a caldo è una tecnica di lavorazione dei materiali in cui la polvere ceramica viene contemporaneamente compattata da alta pressione e sinterizzata ad alte temperature all'interno di un unico processo. Ciò si ottiene caricando la polvere in una matrice, tipicamente in grafite, e quindi applicando sia calore da un forno che forza meccanica tramite un punzone per ottenere un componente solido e altamente denso.

Applicando una pressione esterna durante il ciclo di riscaldamento, la pressatura a caldo forza le particelle di polvere a stretto contatto, accelerando la densificazione e consentendo la creazione di materiali ceramici superiori che spesso sono impossibili da ottenere tramite la sinterizzazione convenzionale senza pressione.

Come la pressatura a caldo favorisce la densificazione

La sinergia di calore e pressione

La caratteristica distintiva della pressatura a caldo è l'applicazione simultanea di calore e pressione. A differenza della sinterizzazione convenzionale che si basa esclusivamente sul calore, questo approccio a doppia azione cambia fondamentalmente il modo in cui il materiale si consolida.

Il ruolo della pressione

La pressione esterna forza le singole particelle di polvere ceramica ad avvicinarsi. Questa azione rompe gli agglomerati di particelle e aumenta drasticamente l'area di contatto tra le particelle, essenziale per la diffusione e il trasporto di materiale che portano alla densificazione. Questo meccanismo assistito dalla pressione consente alla densificazione di avvenire a temperature significativamente più basse e in meno tempo.

Il ruolo della temperatura

Il calore fornisce l'energia termica necessaria per attivare la diffusione atomica. A temperature elevate, gli atomi si muovono attraverso i confini delle particelle di polvere a contatto, riempiendo i vuoti tra di esse e creando una struttura solida e densa.

Il processo di pressatura a caldo: una ripartizione passo-passo

Fase 1: Preparazione del materiale e caricamento dello stampo

Il processo inizia con una polvere ceramica accuratamente selezionata. La polvere viene caricata in una matrice, che è molto spesso realizzata in grafite ad alta purezza grazie alla sua resistenza alle alte temperature e alla stabilità chimica.

Fase 2: Il ciclo di pressatura a caldo

La matrice caricata viene posta all'interno di un forno specializzato. Il ciclo inizia riscaldando la matrice e la polvere secondo un profilo di temperatura preciso, spesso sotto vuoto o in atmosfera di gas inerte per prevenire l'ossidazione.

Contemporaneamente, o a una temperatura specifica, la pressione viene applicata alla polvere tramite uno o più punzoni. Questa pressione viene mantenuta durante la fase ad alta temperatura del ciclo.

Fase 3: Raffreddamento controllato e smodellatura

Dopo il tempo desiderato alla temperatura e pressione massime (noto come tempo di "mantenimento"), il componente viene raffreddato. La velocità di raffreddamento è attentamente controllata per prevenire shock termici e fessurazioni. Una volta raffreddato, la pressione viene rilasciata e la parte ceramica densa appena formata viene espulsa dalla matrice.

Comprendere i compromessi

Vantaggio: densità e proprietà superiori

Il vantaggio principale della pressatura a caldo è la sua capacità di produrre ceramiche con densità quasi teorica. Questa mancanza di porosità si traduce in proprietà meccaniche significativamente migliorate, come maggiore resistenza, durezza e tenacità alla frattura.

Vantaggio: microstruttura raffinata

Poiché la densificazione può essere ottenuta a temperature più basse e per tempi più brevi, la pressatura a caldo può sopprimere l'eccessiva crescita dei grani. Una struttura a grana più fine è un fattore chiave per migliorare le prestazioni meccaniche nella maggior parte delle ceramiche.

Svantaggio: costo e complessità

Le apparecchiature per la pressatura a caldo sono costose e richiedono sofisticati sistemi di controllo per temperatura, pressione e atmosfera. Il processo complessivo è più complesso e costoso per pezzo rispetto alla sinterizzazione convenzionale.

Svantaggio: limitazione della forma e produttività

Il processo è tipicamente limitato alla produzione di parti con geometrie semplici, come dischi, blocchi o cilindri, a causa della natura uniassiale dell'applicazione della pressione. Essendo un processo batch, ha una produttività molto bassa e non è adatto alla produzione di massa.

Fare la scelta giusta per la tua applicazione

La scelta del giusto processo di produzione dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è ottenere le massime prestazioni del materiale: la pressatura a caldo è la scelta ideale per creare ceramiche dense a grana fine con eccezionali proprietà meccaniche e ottiche.

- Se il tuo obiettivo principale è la produzione di massa economica: dovresti esplorare metodi alternativi come la sinterizzazione convenzionale o lo stampaggio a iniezione di polveri, poiché la pressatura a caldo ha costi elevati e bassa produttività.

- Se il tuo obiettivo principale è produrre parti geometricamente complesse: considera tecniche come la produzione additiva (stampa 3D) o la colatura in barbottina, poiché la pressatura a caldo è più adatta per forme semplici.

In definitiva, la comprensione di questi principi fondamentali ti consente di sfruttare la pressatura a caldo per ottenere risultati specifici e ad alte prestazioni dei materiali.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Applicazione simultanea di calore e pressione alla polvere ceramica in una matrice. |

| Beneficio primario | Raggiunge una densità quasi teorica e una microstruttura raffinata. |

| Ideale per | Applicazioni che richiedono la massima resistenza meccanica e prestazioni. |

| Limitazioni | Costo elevato, bassa produttività e limitato a forme semplici come dischi o cilindri. |

Pronto a creare ceramiche ad alte prestazioni con densità e proprietà meccaniche superiori?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni di pressatura a caldo, per aiutarti a ottenere un controllo preciso della temperatura, un'applicazione uniforme della pressione e risultati eccezionali dei materiali. Che tu stia sviluppando componenti avanzati o ottimizzando le prestazioni dei materiali, la nostra esperienza ti garantisce di ottenere i risultati affidabili e di alta qualità che il tuo laboratorio richiede.

Contattaci oggi per discutere come le nostre attrezzature per la pressatura a caldo possono soddisfare le tue specifiche esigenze di lavorazione della ceramica!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché i pellet di LiTa2PO8 (LTPO) devono essere sottoposti ad ricottura dopo la pressatura a caldo? Garantire la pura conducibilità ionica

- In che modo il processo di pressatura a caldo sottovuoto influisce sulle proprietà dei materiali finiti? Massimizzare densità e prestazioni

- Come il controllo dell'atmosfera in un forno di pressatura a caldo sotto vuoto migliora la densificazione delle ceramiche TiB2-SiC?

- Qual è il meccanismo di densificazione della pressatura isostatica a caldo? Raggiungere una densità perfetta del materiale

- Come influisce una pressa a caldo sotto vuoto da laboratorio sulla microstruttura delle superleghe AlFeTiCrZnCu? Guida al VHP

- Quanto è grande il mercato della pressatura isostatica a caldo? Fattori di crescita nell'aerospaziale, medico e stampa 3D

- Perché una pressa isostatica a caldo (HIP) viene tipicamente utilizzata durante il consolidamento dell'acciaio ODS? Raggiungere il 99,0% di densità.

- Qual è la funzione di una pressa idraulica nella saldatura per diffusione di tungsteno e acciaio? Padronanza delle giunzioni precise dei materiali