In sintesi, il trattamento termico di pressatura isostatica a caldo (HIP) è un processo che applica simultaneamente alta temperatura e gas ad alta pressione uniforme a un materiale. Questa combinazione "spreme" efficacemente i difetti interni come i pori microscopici (porosità), creando un componente completamente denso con proprietà meccaniche superiori. Le fasi chiave prevedono il caricamento del pezzo in un recipiente sigillato, il riscaldamento, la pressurizzazione del recipiente con un gas inerte come l'argon, il mantenimento in queste condizioni e il successivo raffreddamento.

Lo scopo centrale dell'HIP non è semplicemente riscaldare un materiale, ma usare il calore per renderlo sufficientemente malleabile affinché il gas inerte ad alta pressione possa fisicamente collassare ed eliminare i vuoti interni. Questo trasforma un componente potenzialmente difettoso in uno solido e affidabile.

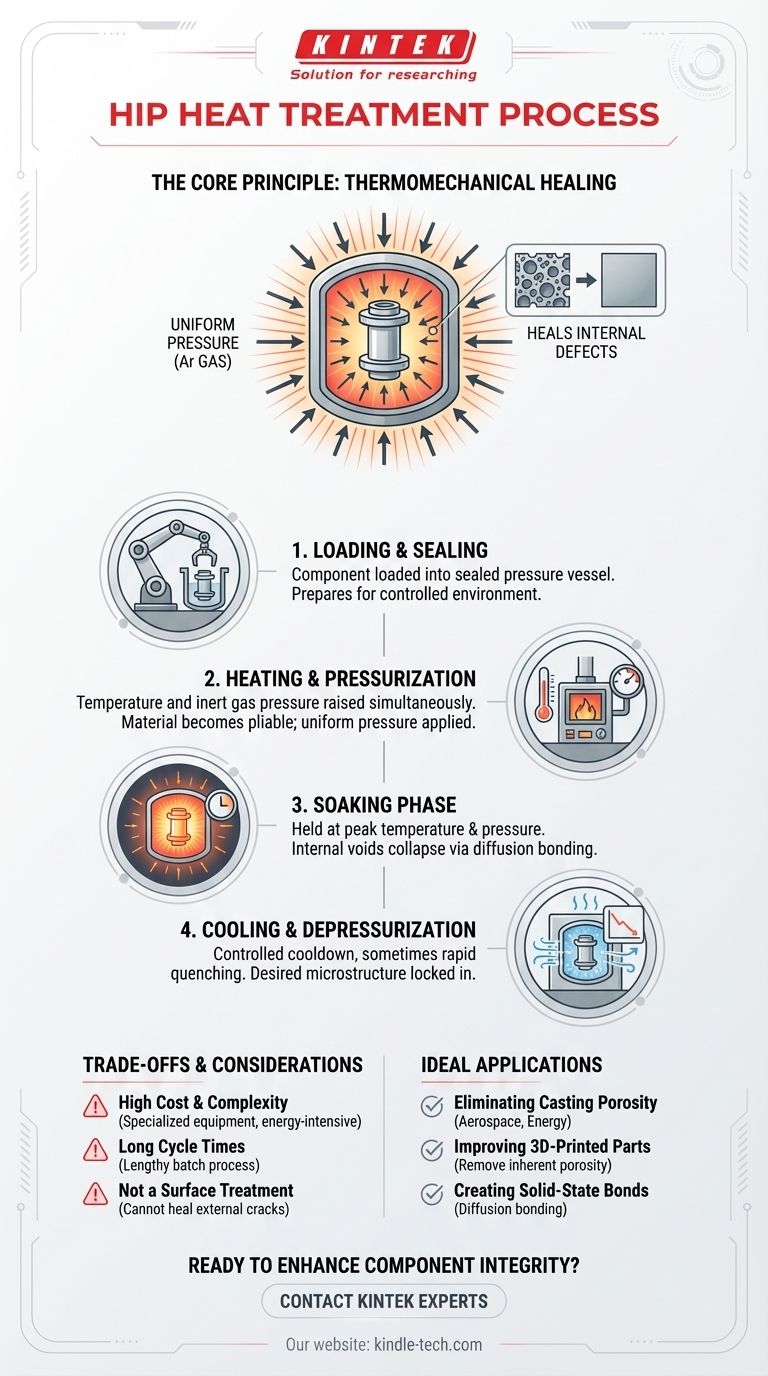

Il Principio Fondamentale: Come l'HIP Cura i Materiali

Per comprendere veramente il processo HIP, è necessario riconoscerlo come un trattamento termomeccanico. Il calore e la pressione lavorano in perfetta sintonia, ognuno svolgendo un ruolo critico nella trasformazione della struttura interna del materiale.

Il Ruolo dell'Alta Temperatura

Il primo passo è il calore. L'innalzamento della temperatura del materiale ben all'interno del suo intervallo di deformazione plastica lo rende morbido e malleabile. Questa energia termica consente agli atomi all'interno del materiale di muoversi più liberamente, una condizione necessaria per la riparazione dei difetti.

La Funzione della Pressione Isostatica

Mentre il materiale è caldo e morbido, un gas inerte (tipicamente argon) viene pompato nel recipiente sigillato, creando un'immensa pressione. Il termine isostatica è fondamentale: significa che la pressione è applicata in modo uguale da tutte le direzioni. Questa forza uniforme comprime delicatamente il componente, facendo collassare eventuali pori interni, vuoti o microfessure.

L'Importanza del Gas Inerte

L'uso di un gas inerte come l'argon è irrinunciabile. A queste alte temperature, un gas reattivo come l'ossigeno causerebbe una grave ossidazione e danneggerebbe il componente. L'argon funge da mezzo pulito e non reattivo per trasmettere la pressione senza alterare la chimica del materiale.

Una Panoramica Dettagliata del Ciclo HIP

Sebbene i parametri specifici varino a seconda del materiale e dell'applicazione, ogni ciclo HIP segue una sequenza distinta e controllata che può durare da 8 a 12 ore o più.

Caricamento e Sigillatura

I componenti vengono caricati con cura nella sezione del forno del recipiente a pressione HIP. Una volta caricato, il recipiente viene sigillato ermeticamente per contenere le pressioni e le temperature estreme che verranno applicate.

Riscaldamento e Pressurizzazione

Il forno interno inizia a riscaldare i componenti secondo un profilo termico predefinito. Contemporaneamente, il gas argon viene pompato nel recipiente, aumentando la pressione interna al livello target. Calore e pressione aumentano insieme in modo controllato.

La Fase di Mantenimento (Soaking Phase)

Questa è la fase principale del trattamento in cui il materiale viene "mantenuto" a una specifica temperatura e pressione di picco. Durante questo tempo di mantenimento, la combinazione di calore e forza isostatica costringe le superfici dei vuoti interni a legarsi a livello atomico, un processo noto come legame per diffusione. Questo è ciò che elimina la porosità.

Raffreddamento e Depressurizzazione

Dopo il periodo di mantenimento, il ciclo si conclude con una fase di raffreddamento controllato. Alcune unità HIP avanzate possono eseguire un raffreddamento rapido pressurizzato, che agisce come una fase di tempra. Questo può bloccare una microstruttura desiderabile, combinando i benefici dell'HIP con un trattamento termico in un unico ciclo.

Comprendere i Compromessi e le Considerazioni

L'HIP è un processo incredibilmente potente, ma non è una soluzione universale. Comprendere i suoi limiti è fondamentale per una sua efficace applicazione.

Costo Elevato e Complessità

Le unità HIP sono apparecchiature altamente specializzate e costose, che richiedono un recipiente a pressione in grado di resistere a condizioni estreme. Il processo è ad alta intensità energetica e consuma grandi quantità di gas argon, rendendolo un passaggio costoso riservato a componenti di alto valore.

Tempi di Ciclo Lunghi

Come notato, un tipico ciclo HIP è un lungo processo batch. Questa lunga durata deve essere considerata nei tempi di produzione e nei costi, poiché può rappresentare un significativo collo di bottiglia rispetto ad altri metodi di trattamento termico.

Non è un Trattamento Superficiale

L'HIP è progettato per eliminare i difetti interni. Non può riparare crepe o vuoti aperti sulla superficie del pezzo. Il gas pressurizzato entrerebbe semplicemente nella crepa dall'esterno, equalizzando la pressione e impedendone la chiusura.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione dell'HIP dovrebbe essere una decisione deliberata guidata da una specifica esigenza ingegneristica.

- Se il tuo obiettivo principale è eliminare la porosità di fusione: l'HIP è la soluzione standard del settore per aumentare la densità e la vita a fatica dei componenti fusi critici nelle applicazioni aerospaziali ed energetiche.

- Se il tuo obiettivo principale è migliorare le parti metalliche stampate in 3D: l'HIP è un passaggio di post-elaborazione vitale per rimuovere la porosità intrinseca dalla produzione additiva, migliorando significativamente la resistenza e l'affidabilità del pezzo.

- Se il tuo obiettivo principale è creare legami allo stato solido: il processo è eccezionalmente efficace per il legame per diffusione di materiali dissimili o per il consolidamento di polveri metalliche in parti completamente dense e quasi a forma netta.

In definitiva, la comprensione del processo HIP ti consente di specificare una fase di produzione che trasforma buoni componenti in componenti eccezionali.

Tabella riassuntiva:

| Fase del processo HIP | Funzione chiave | Risultato |

|---|---|---|

| Caricamento e Sigillatura | Il componente viene posizionato in un recipiente a pressione sigillato. | Prepara per un ambiente controllato. |

| Riscaldamento e Pressurizzazione | Temperatura e pressione del gas inerte vengono aumentate simultaneamente. | Il materiale diventa malleabile; la pressione viene applicata uniformemente. |

| Fase di Mantenimento | Mantenuto a temperatura e pressione di picco. | I vuoti interni collassano tramite legame per diffusione. |

| Raffreddamento e Depressurizzazione | Raffreddamento controllato, a volte con tempra rapida. | La microstruttura desiderata viene bloccata; il ciclo si completa. |

Pronto a migliorare l'integrità e le prestazioni dei tuoi componenti critici?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, soddisfacendo le precise esigenze dei laboratori nei settori aerospaziale, della produzione additiva e dell'energia. Il processo HIP è una pietra angolare per la creazione di parti affidabili e di alto valore.

Lascia che i nostri esperti ti aiutino a determinare se l'HIP è la soluzione giusta per la tua applicazione. Forniamo la tecnologia e il supporto per eliminare la porosità e ottenere proprietà dei materiali superiori.

Contatta il nostro team oggi per una consulenza e scopri come KINTEK può supportare i tuoi obiettivi di qualità e innovazione.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Elettrica Riscaldante Cilindrica per Applicazioni di Laboratorio

- Pressa Cilindrica con Scala per Laboratorio

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

Domande frequenti

- Quali sono le applicazioni della biomassa? Una guida ai suoi versatili usi come energia rinnovabile

- Che tipo di condensatori vengono utilizzati negli Ultra Congelatori? Sistemi raffreddati ad aria per la massima affidabilità

- Perché è necessario utilizzare un forno di essiccazione industriale per la torrefazione dei fanghi? Garantire integrità e efficienza dei dati

- Cos'è il gas di sputtering? La guida essenziale alla deposizione di film sottili

- Qual è la tecnica di separazione più efficiente? Seleziona il Metodo Migliore per la Tua Miscela

- Qual è il prodotto finale della pirolisi rapida? Massimizzare la resa di bio-olio per il carburante rinnovabile

- Qual è il processo di termoformatura sottovuoto? Una guida alla formatura della plastica semplice ed economica

- Qual è la differenza tra forno a batch e forno continuo? Scegli il sistema giusto per il tuo volume di produzione