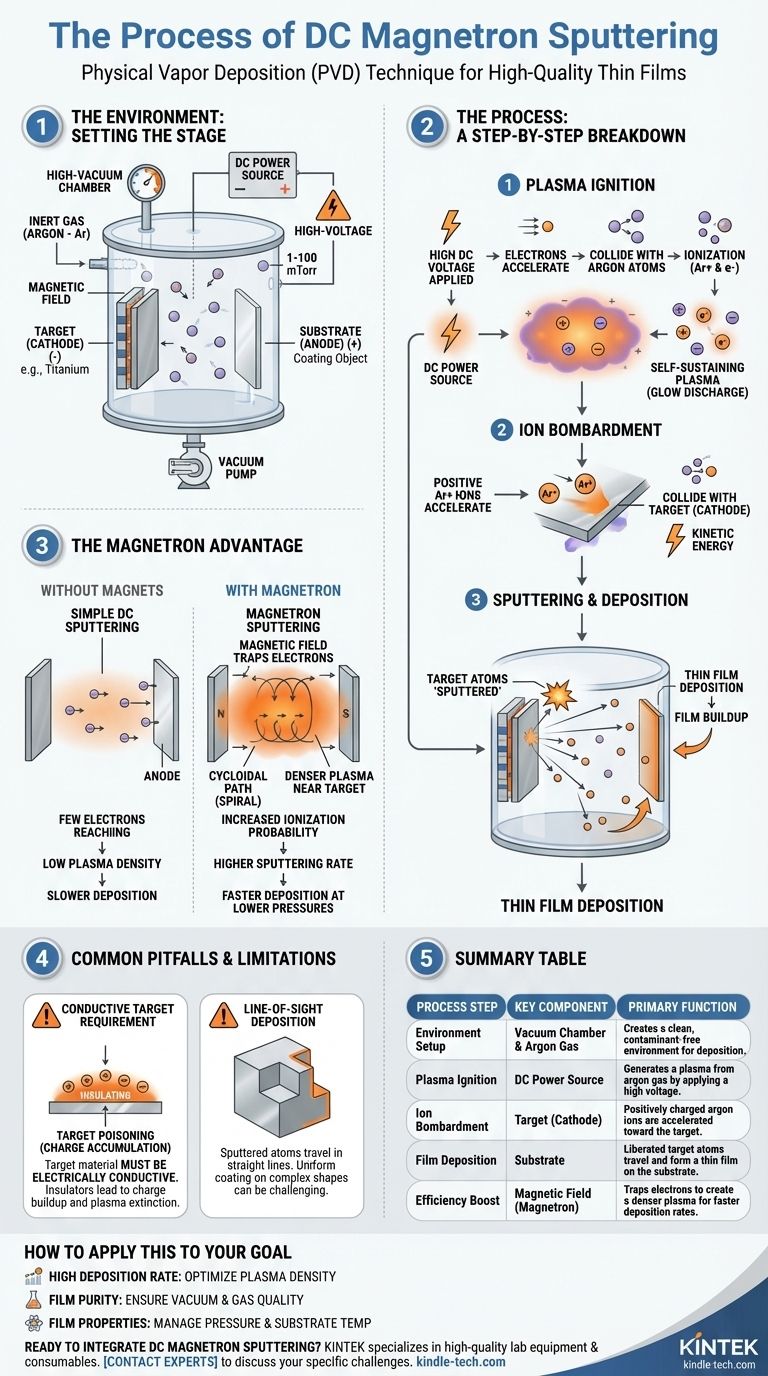

Nella sua essenza, lo sputtering a magnetron DC è una tecnica di deposizione fisica da vapore (PVD) che utilizza un plasma confinato magneticamente per espellere atomi da un materiale sorgente e depositarli come un film sottile su un substrato. Il processo prevede la creazione di un vuoto, l'introduzione di un gas inerte come l'argon, l'applicazione di un'alta tensione CC per generare un plasma e quindi l'utilizzo di tale plasma per bombardare il materiale che si desidera depositare.

L'innovazione centrale dello sputtering a magnetron è l'uso di un campo magnetico. Questo campo intrappola gli elettroni vicino alla superficie del bersaglio, aumentando drasticamente la densità del plasma, il che consente un processo di deposizione molto più rapido ed efficiente a pressioni operative inferiori.

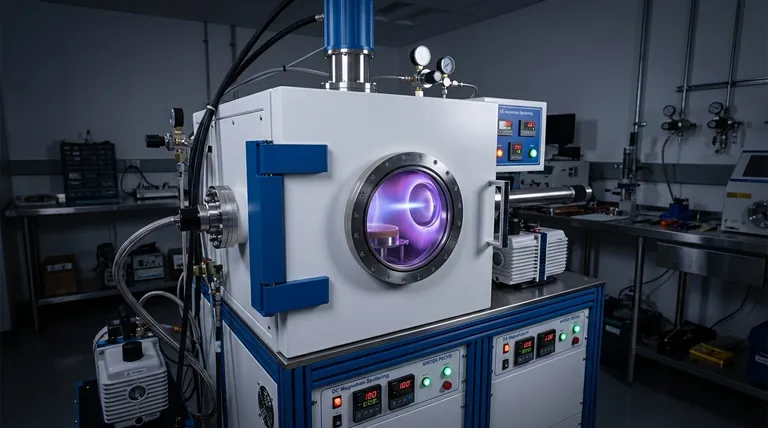

L'Ambiente: Preparare il Palcoscenico per la Deposizione

Per comprendere il processo di sputtering, dobbiamo prima comprendere l'ambiente altamente controllato in cui si svolge. Ogni componente svolge un ruolo critico.

La Camera a Vuoto

L'intero processo avviene all'interno di una camera ad alto vuoto. Ciò è essenziale per rimuovere aria e altri contaminanti che altrimenti reagirebbero con gli atomi sputerati e comprometterebbero la purezza e la qualità del film finale.

Il Bersaglio e il Substrato

Il bersaglio (target) è una lastra solida del materiale che si intende depositare (ad esempio, titanio, alluminio). È collegato al terminale negativo di un alimentatore, rendendolo il catodo.

Il substrato è l'oggetto che si desidera rivestire. È posizionato di fronte al bersaglio, pronto a ricevere gli atomi depositati.

La Fonte di Alimentazione e il Gas Inerte

Una fonte di alimentazione CC (corrente continua) ad alta tensione crea un potente campo elettrico tra il bersaglio (negativo) e la camera/anodo (positivo).

Un gas inerte, più comunemente argon (Ar), viene introdotto nella camera a vuoto a una pressione molto bassa (tipicamente da 1 a 100 mTorr). Questo gas fornisce gli atomi che verranno ionizzati per creare il plasma.

Il Processo di Sputtering: Una Ripartizione Passo Passo

Una volta preparato l'ambiente, il processo di deposizione può iniziare. Si svolge in una sequenza precisa di eventi guidati dalla fisica.

Passaggio 1: Accensione del Plasma

Viene applicata un'alta tensione CC. Questo potente campo elettrico accelera gli elettroni vaganti all'interno della camera ad alta velocità. Questi elettroni energetici collidono con gli atomi di argon neutri, liberando ulteriori elettroni.

Questa collisione crea uno ione argon (Ar+) carico positivamente e un altro elettrone libero, che quindi accelera e collide con un altro atomo di argon. Questa reazione a catena, nota come scarica a bagliore, crea rapidamente un plasma autosufficiente: una nuvola di ioni positivi ed elettroni liberi.

Passaggio 2: Bombardamento Ionico

A causa del forte campo elettrico, gli ioni argon caricati positivamente vengono accelerati con grande forza lontano dall'anodo verso il bersaglio carico negativamente.

Essi collidono con la superficie del bersaglio con notevole energia cinetica, agendo come una sabbiatura subatomica.

Passaggio 3: Sputtering e Deposizione

L'impatto di ciascun ione argon è abbastanza forte da espellere fisicamente, o "sputterare", atomi dal materiale bersaglio.

Questi atomi del bersaglio liberati viaggiano attraverso la camera a bassa pressione e si depositano sul substrato, accumulando gradualmente un film sottile denso e di alta qualità.

Il Vantaggio del Magnetron: Perché il Campo Magnetico è Critico

Lo sputtering CC semplice funziona, ma l'aggiunta di magneti dietro il bersaglio, creando un "magnetron", rivoluziona l'efficienza del processo.

Intrappolare gli Elettroni per l'Efficienza

Il campo magnetico è configurato parallelamente alla superficie del bersaglio. Questo campo intrappola gli elettroni altamente mobili, costringendoli in un percorso elicoidale e cicloidale molto vicino al bersaglio.

Senza il campo magnetico, gli elettroni volerebbero rapidamente verso l'anodo, limitando la loro capacità di creare plasma.

Creare un Plasma più Denso

Intrappolando gli elettroni vicino al bersaglio, la loro lunghezza del percorso aumenta enormemente. Ciò aumenta drasticamente la probabilità che collidano e ionizzino gli atomi di argon neutri.

Il risultato è un plasma molto più denso concentrato direttamente di fronte al bersaglio, che è precisamente dove è più necessario.

I Vantaggi Pratici

Un plasma più denso significa che sono disponibili più ioni argon per bombardare il bersaglio. Ciò porta direttamente a una maggiore velocità di sputtering, il che significa che i film possono essere depositati molto più velocemente.

Inoltre, questa maggiore efficienza di ionizzazione consente di sostenere il processo a pressioni di gas inferiori, migliorando la qualità e la purezza del film risultante.

Errori Comuni e Limitazioni

Sebbene potente, lo sputtering a magnetron DC non è una soluzione universale. Comprendere la sua limitazione principale è fondamentale per la sua corretta applicazione.

Il Requisito del Bersaglio Conduttivo

La limitazione più significativa del metodo CC è che il materiale bersaglio deve essere elettricamente conduttivo.

Se il bersaglio è un materiale isolante (dielettrico), la carica positiva derivante dagli ioni argon bombardanti si accumulerà sulla sua superficie. Questo accumulo, noto come "avvelenamento del bersaglio", neutralizza infine il bias negativo ed estingue il plasma, interrompendo il processo di sputtering.

Deposizione a Linea di Vista

Come altri metodi PVD, lo sputtering è un processo a linea di vista. Gli atomi sputerati viaggiano in linee relativamente rette, il che può rendere difficile rivestire uniformemente forme complesse e tridimensionali senza una sofisticata manipolazione del substrato.

Come Applicarlo al Tuo Obiettivo

Controllare il processo richiede la comprensione di come ogni variabile influisce sul risultato finale.

- Se il tuo obiettivo principale è ottenere un alto tasso di deposizione: La tua leva principale è aumentare la densità del plasma, che si ottiene ottimizzando la forza del campo magnetico e la potenza erogata al bersaglio.

- Se il tuo obiettivo principale è garantire la purezza del film: La qualità del vuoto iniziale e la purezza del gas di processo sono fondamentali per evitare che atomi indesiderati vengano incorporati nel film.

- Se il tuo obiettivo principale è controllare le proprietà del film: Fattori come la pressione del gas e la temperatura del substrato devono essere gestiti con precisione, poiché influenzano l'energia degli atomi che si depositano e la microstruttura del film risultante.

In definitiva, la comprensione di questi meccanismi fondamentali ti consente di controllare e ottimizzare la creazione di film sottili di alta qualità per la tua applicazione specifica.

Tabella Riassuntiva:

| Fase del Processo | Componente Chiave | Funzione Principale |

|---|---|---|

| Impostazione dell'Ambiente | Camera a Vuoto e Gas Argon | Crea un ambiente pulito e privo di contaminanti per la deposizione. |

| Accensione del Plasma | Fonte di Alimentazione CC | Genera un plasma dal gas argon applicando un'alta tensione. |

| Bombardamento Ionico | Bersaglio (Catodo) | Gli ioni argon caricati positivamente vengono accelerati verso il bersaglio. |

| Deposizione del Film | Substrato | Gli atomi del bersaglio liberati viaggiano e formano un film sottile sul substrato. |

| Aumento dell'Efficienza | Campo Magnetico (Magnetron) | Intrappola gli elettroni per creare un plasma più denso per tassi di deposizione più rapidi. |

Pronto a integrare lo sputtering a magnetron DC nel flusso di lavoro del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione di film sottili. Che tu stia ricercando nuovi materiali o aumentando la produzione, la nostra esperienza garantisce che otterrai i risultati precisi e affidabili che richiedi. Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide e gli obiettivi specifici del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura