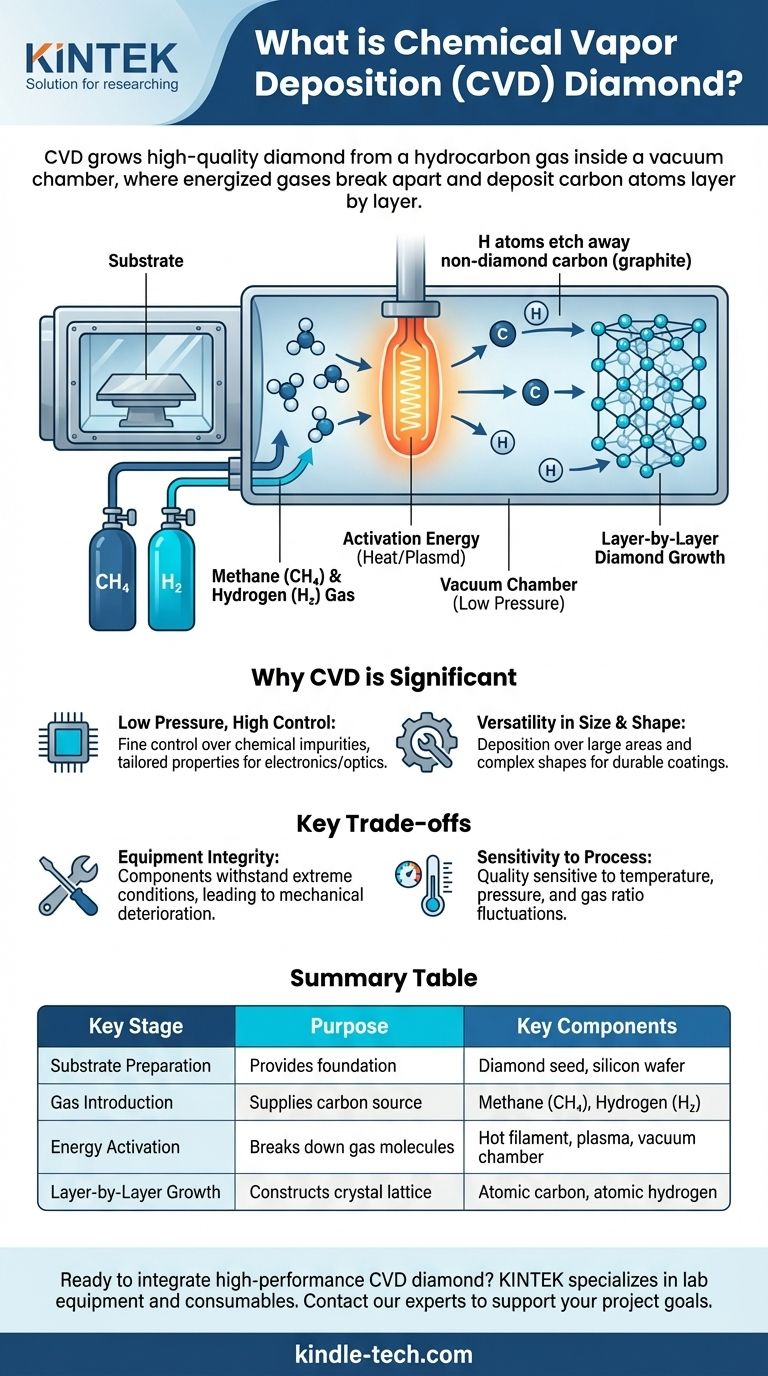

In sintesi, la Deposizione Chimica da Vapore (CVD) per i diamanti è un processo che fa crescere un diamante di alta qualità da un gas idrocarburico. All'interno di una camera a vuoto, una miscela di gas, tipicamente metano e idrogeno, viene energizzata, causando la rottura delle molecole di gas. Gli atomi di carbonio risultanti si depositano quindi su un substrato, costruendo un cristallo di diamante strato dopo strato.

Il principio fondamentale della CVD del diamante non riguarda la compressione del carbonio esistente, ma la costruzione metodica di un diamante, atomo per atomo, da una sorgente gassosa. Ciò consente un controllo eccezionale sulla purezza del diamante, sulle sue proprietà e sulla forma del prodotto finale.

I Principi Fondamentali della CVD del Diamante

Per capire come un gas si trasforma in uno dei materiali più duri del mondo, dobbiamo scomporre il processo nei suoi componenti e stadi fondamentali. Ogni passaggio è controllato con precisione per garantire che gli atomi di carbonio si dispongano nella corretta struttura cristallina del diamante.

Gli Ingredienti Chiave: Il Substrato e il Gas

Il processo inizia con un substrato, che è un piccolo pezzo piatto di materiale che funge da base per la crescita. Questo potrebbe essere un piccolo seme di diamante o un altro materiale come il silicio.

Questo substrato viene posto all'interno della camera di reazione, che viene poi riempita con una miscela precisa di gas precursori. Per la crescita del diamante, si tratta quasi sempre di una combinazione di una fonte di carbonio come il metano (CH₄) e un eccesso di gas idrogeno (H₂).

Creare l'Ambiente Giusto: La Camera a Vuoto

L'intero processo avviene all'interno di una camera a vuoto sigillata. Il vuoto è fondamentale per due ragioni: rimuove l'aria esistente e i potenziali contaminanti, e consente un controllo preciso sulla pressione.

La CVD del diamante opera tipicamente a pressioni molto basse, spesso inferiori a quella dell'atmosfera terrestre. Questo ambiente controllato e pulito è essenziale per far crescere diamanti di alta purezza senza difetti.

L'Energia di Attivazione: Calore e Plasma

La miscela di gas da sola non formerà un diamante. Richiede una quantità significativa di energia per rompere i legami molecolari del metano e dell'idrogeno gassoso. Questa "attivazione" è solitamente ottenuta con il calore.

In un metodo comune noto come CVD a Filamento Caldo (HFCVD), un filamento fatto di un metallo refrattario come il tungsteno viene riscaldato a oltre 2000°C (3632°F). Questo calore intenso dissocia le molecole di gas in specie atomiche reattive, inclusi atomi di carbonio e idrogeno atomico.

Il Processo di Crescita: Atomo per Atomo

Una volta che i gas sono stati scomposti, gli atomi di carbonio si depositano sul substrato più freddo e preriscaldato. Nelle giuste condizioni, questi atomi di carbonio si legano insieme nella specifica rete tetraedrica che definisce un cristallo di diamante.

L'eccesso di idrogeno gassoso svolge un ruolo cruciale qui. Incide selettivamente qualsiasi carbonio non-diamante (come la grafite) che potrebbe tentare di formarsi, assicurando che solo la struttura di diamante di alta qualità rimanga e continui a crescere.

Perché la CVD è un Processo Significativo per la Crescita del Diamante

Lo sviluppo della CVD è stato rivoluzionario, offrendo una potente alternativa al tradizionale metodo ad Alta Pressione, Alta Temperatura (HPHT), che imita il processo naturale di formazione del diamante.

Bassa Pressione, Alto Controllo

A differenza dell'immensa forza richiesta per l'HPHT, la CVD costruisce diamanti in un ambiente a bassa pressione. Questo offre a scienziati e ingegneri un controllo estremamente preciso sulle impurità chimiche.

Introducendo altri gas durante il processo, le proprietà del diamante (come colore, conduttività e resistenza termica) possono essere adattate con precisione per applicazioni specifiche, dalle gemme all'elettronica avanzata.

Versatilità in Dimensioni e Forma

Poiché la CVD è un processo di deposizione, può essere utilizzata per far crescere il diamante su grandi aree e rivestire vari substrati sottostanti e forme complesse. Ciò la rende preziosa per applicazioni industriali in cui è necessario un rivestimento diamantato duro e resistente all'usura su utensili da taglio o parti meccaniche.

Comprendere i Compromessi Chiave

Sebbene potente, il processo CVD non è privo di sfide tecniche e limitazioni. Comprendere questi compromessi è fondamentale per apprezzarne le applicazioni.

La Sfida dell'Integrità delle Attrezzature

I componenti all'interno del reattore CVD devono resistere a condizioni estreme. Nell'HFCVD, ad esempio, il filamento intensamente caldo che attiva i gas è soggetto a costante attacco chimico e stress termico.

Nel tempo, ciò porta a un deterioramento meccanico, che richiede un'attenta manutenzione e sostituzione delle parti critiche per garantire una qualità costante.

Sensibilità ai Parametri di Processo

La qualità finale del diamante è estremamente sensibile alle condizioni di processo. Piccole fluttuazioni di temperatura, pressione o rapporti della miscela di gas possono portare alla formazione di difetti o di carbonio non-diamante di qualità inferiore. Ciò richiede sofisticati sistemi di controllo e monitoraggio.

Come Applicare Questo al Tuo Obiettivo

La decisione di utilizzare o specificare un prodotto diamantato CVD dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è materiale ad alta purezza per elettronica o ottica: la CVD è la scelta superiore grazie al suo controllo ineguagliabile sulle impurità e sulla struttura cristallina.

- Se il tuo obiettivo principale è applicare un rivestimento durevole a una parte grande o complessa: la capacità della CVD di depositare uno strato di diamante uniforme su vari substrati la rende la tecnologia ideale.

- Se il tuo obiettivo principale è produrre materiale diamantato sfuso con minore enfasi sulla purezza: il metodo tradizionale HPHT potrebbe essere un'alternativa più economicamente valida o più veloce.

In definitiva, la Deposizione Chimica da Vapore ci consente di ingegnerizzare materiale diamantato con proprietà sintonizzate per uno scopo specifico, trasformando un semplice gas in un materiale dalle prestazioni straordinarie.

Tabella Riepilogativa:

| Fase Chiave | Scopo | Componenti Chiave |

|---|---|---|

| Preparazione del Substrato | Fornisce una base per la crescita del cristallo di diamante | Seme di diamante, wafer di silicio |

| Introduzione del Gas | Fornisce la fonte di carbonio per la formazione del diamante | Metano (CH₄), Idrogeno (H₂) |

| Attivazione Energetica | Scompone le molecole di gas in atomi reattivi | Filamento caldo, plasma, camera a vuoto |

| Crescita Strato per Strato | Costruisce il reticolo cristallino del diamante | Carbonio atomico, idrogeno atomico (incide le impurità) |

Pronto a integrare il diamante CVD ad alte prestazioni nel tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze precise di laboratori e strutture di ricerca e sviluppo. La nostra esperienza può aiutarti a selezionare gli strumenti e i materiali giusti per sfruttare le proprietà uniche dei diamanti ingegnerizzati per la tua applicazione specifica, sia per elettronica avanzata, rivestimenti durevoli o ottica ad alta purezza. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di progetto.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Diamante CVD per applicazioni di gestione termica

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD