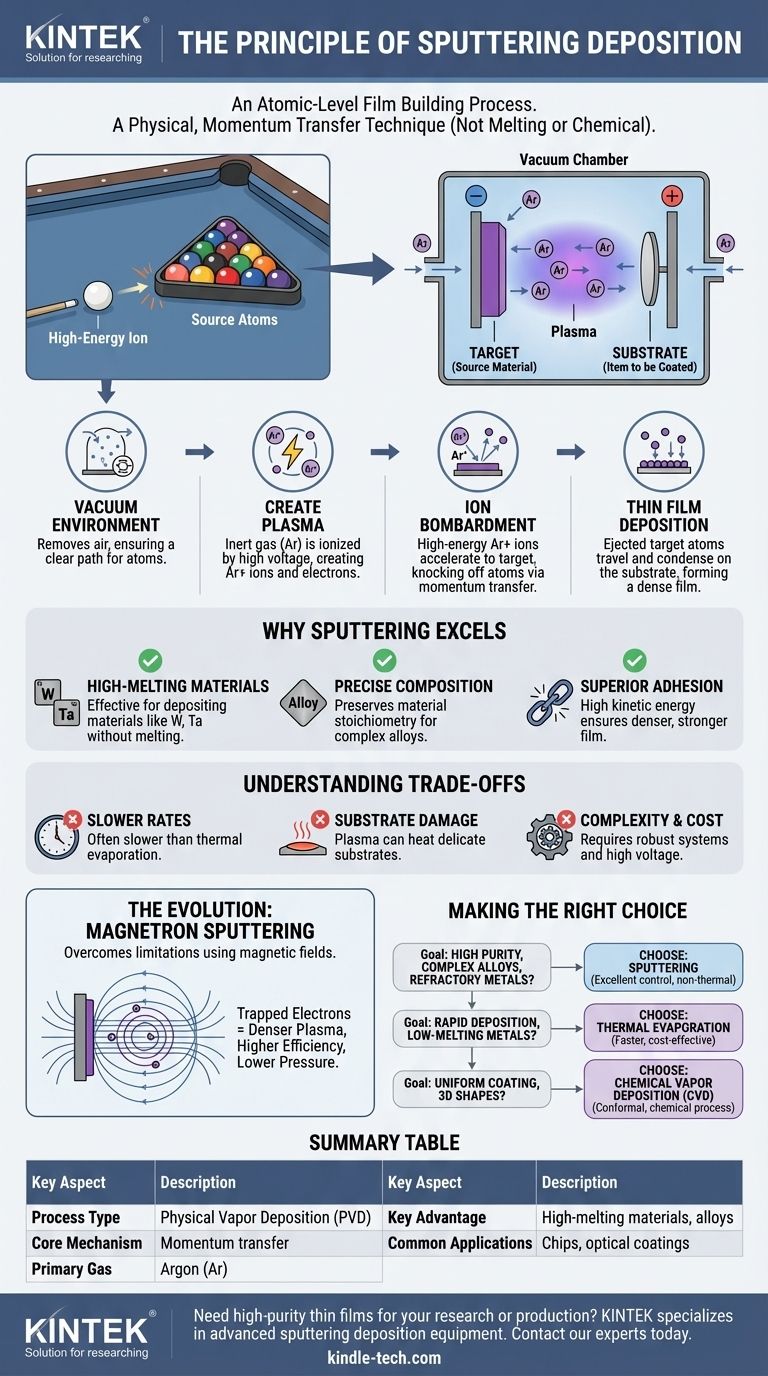

In sintesi, la deposizione per sputtering è un processo fisico in cui ioni ad alta energia vengono utilizzati per dislocare atomi da un materiale sorgente, in modo simile a come una palla da biliardo disperde le palle raggruppate. Questi atomi dislocati viaggiano quindi attraverso un vuoto e si depositano su un substrato, costruendo un nuovo strato atomo per atomo. Questa tecnica è una pietra miliare della produzione moderna, utilizzata per creare film ultrasottili e ad alte prestazioni che si trovano in qualsiasi cosa, dai chip semiconduttori ai rivestimenti antiriflesso sugli occhiali.

Lo sputtering non è un processo di fusione o chimico; è una tecnica di trasferimento di quantità di moto. Utilizza l'energia cinetica degli ioni di gas carichi per colpire fisicamente gli atomi da un bersaglio, consentendo la deposizione precisa di materiali – specialmente quelli con punti di fusione molto alti o composizioni complesse – che sono difficili da gestire con altri metodi.

Il Meccanismo Fondamentale: Dal Plasma al Film

Lo sputtering è un tipo di Deposizione Fisica da Vapore (PVD) che si basa su una sequenza di precisi eventi fisici che avvengono all'interno di una camera a vuoto controllata.

L'Ambiente Sottovuoto: Un Percorso Libero

L'intero processo avviene in una camera a vuoto pompata a una pressione molto bassa.

Questo vuoto è fondamentale perché rimuove l'aria e altre particelle, assicurando che gli atomi spruzzati possano viaggiare dal bersaglio al substrato senza collidere con contaminanti indesiderati.

Creazione del Plasma: Accensione del Gas

Un gas inerte, più comunemente argon (Ar), viene introdotto nella camera. Viene quindi applicata un'alta tensione tra due elettrodi: un catodo caricato negativamente (che contiene il materiale sorgente, o bersaglio) e un anodo caricato positivamente (che contiene l'oggetto da rivestire, o substrato).

Questo forte campo elettrico energizza gli elettroni liberi, facendoli collidere con gli atomi di argon e staccando un elettrone. Questo crea ioni di argon caricati positivamente (Ar+) e più elettroni liberi, risultando in un plasma auto-sostenuto e incandescente.

Il Bombardamento: Espulsione degli Atomi del Bersaglio

Gli ioni di argon caricati positivamente (Ar+) appena formati vengono potentemente accelerati verso il bersaglio caricato negativamente.

All'impatto, questi ioni ad alta energia trasferiscono la loro quantità di moto agli atomi del materiale bersaglio, staccandoli. Questa espulsione di atomi del bersaglio è l'evento di "sputtering".

La Deposizione: Formazione del Film Sottile

Gli atomi del bersaglio espulsi viaggiano attraverso il vuoto e atterrano sulla superficie del substrato.

Man mano che questi atomi si accumulano, si condensano e formano un film sottile, solido e spesso molto denso. Le proprietà di questo film possono essere controllate con precisione regolando parametri come la pressione del gas, la tensione e la temperatura.

Perché lo Sputtering Eccelle: Vantaggi Chiave

Lo sputtering non è sempre il metodo di deposizione più veloce o più economico, ma viene scelto quando la qualità, la precisione e la versatilità dei materiali sono fondamentali.

Gestione di Materiali Difficili

Poiché lo sputtering non si basa sulla fusione o sull'evaporazione del materiale sorgente, è eccezionalmente efficace per depositare materiali con punti di fusione estremamente alti, come il tungsteno o il tantalio.

Controllo Preciso sulla Composizione del Film

Lo sputtering è ideale per depositare leghe e materiali composti. Il processo trasferisce fisicamente gli atomi dal bersaglio al substrato, preservando generalmente la stechiometria (il rapporto proporzionale degli elementi) del materiale originale.

Adesione e Densità Superiori

Gli atomi spruzzati arrivano al substrato con una quantità di moto significativamente maggiore rispetto agli atomi di un semplice processo di evaporazione. Questa energia li aiuta a formare un film più denso, più forte e più aderente sulla superficie del substrato.

Comprendere i Compromessi

Nessuna tecnica è perfetta. Comprendere le limitazioni dello sputtering è fondamentale per usarlo efficacemente.

Velocità di Deposizione Più Lente

Nella sua forma base, lo sputtering è spesso più lento di altri metodi come l'evaporazione termica. Sebbene i progressi moderni abbiano migliorato le velocità, può essere un collo di bottiglia nella produzione ad alto volume.

Potenziale Danno al Substrato

Il plasma energetico e il bombardamento ionico possono riscaldare il substrato. Per substrati delicati come plastiche o alcuni campioni biologici, questo riscaldamento involontario può causare danni o deformazioni.

Complessità e Costo del Sistema

I sistemi di sputtering sono meccanicamente complessi. Richiedono robuste pompe a vuoto, alimentatori ad alta tensione e precisi controllori di flusso di gas, rendendoli più costosi da acquistare e mantenere rispetto a configurazioni di deposizione più semplici.

L'Evoluzione: Sputtering a Magnetron

Per superare le limitazioni dello sputtering di base, quasi tutti i sistemi moderni utilizzano una tecnica chiamata sputtering a magnetron.

Il Problema dello Sputtering di Base

In un sistema semplice, gli elettroni vengono rapidamente persi nell'anodo, rendendo il plasma inefficiente. Ciò richiede di operare a pressioni di gas più elevate, il che purtroppo porta a una maggiore dispersione degli atomi spruzzati e a film di qualità inferiore.

La Soluzione del Campo Magnetico

Lo sputtering a magnetron posiziona un potente campo magnetico direttamente dietro il materiale bersaglio.

Questo campo magnetico intrappola gli elettroni vicino alla superficie del bersaglio, costringendoli a un lungo percorso a spirale. Ciò aumenta drasticamente la probabilità che un elettrone collida e ionizzi un atomo di argon, creando un plasma molto più denso e stabile.

Il Risultato: Più Veloce, Migliore e Più Controllabile

Questa maggiore efficienza di ionizzazione consente al sistema di operare a pressioni molto più basse. Ciò si traduce in velocità di deposizione più elevate, minore dispersione e, in definitiva, film di maggiore purezza con proprietà migliori.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare lo sputtering dipende interamente dai tuoi requisiti di materiale e dagli obiettivi di produzione.

- Se il tuo obiettivo principale sono film ad alta purezza di leghe complesse o metalli refrattari: Lo sputtering è la scelta superiore grazie alla sua natura non termica e all'eccellente controllo composizionale.

- Se il tuo obiettivo principale è la deposizione rapida di metalli semplici a basso punto di fusione: L'evaporazione termica può essere un'alternativa più economica e veloce.

- Se il tuo obiettivo principale è un rivestimento uniforme e conforme su forme 3D complesse: La Deposizione Chimica da Vapore (CVD) è spesso più adatta, in quanto è un processo chimico e non limitato dalla deposizione in linea di vista.

In definitiva, lo sputtering offre un livello di controllo impareggiabile per l'ingegneria di superfici ad alte prestazioni su scala atomica.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Principale | Trasferimento di quantità di moto da ioni ad alta energia ad atomi bersaglio |

| Gas Primario Utilizzato | Argon (Ar) |

| Vantaggio Chiave | Eccellente per materiali ad alto punto di fusione e leghe complesse |

| Applicazioni Comuni | Chip semiconduttori, rivestimenti antiriflesso, ottica di precisione |

Hai bisogno di film sottili ad alta purezza per la tua ricerca o produzione? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per la deposizione per sputtering per applicazioni di laboratorio e industriali. Le nostre soluzioni offrono un'adesione del film superiore, un controllo composizionale preciso e un'eccezionale versatilità dei materiali, perfette per la gestione di leghe complesse e metalli refrattari. Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi di sputtering possono migliorare il tuo processo di rivestimento e raggiungere i tuoi specifici obiettivi di ingegneria dei materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura