In fondo, il rivestimento a sputtering è un processo fisico. Funziona creando un plasma sotto vuoto e utilizzando ioni energetici da quel plasma per staccare fisicamente gli atomi da un materiale sorgente, noto come "bersaglio". Questi atomi dislocati viaggiano quindi attraverso il vuoto e si depositano su un campione, formando un rivestimento eccezionalmente sottile e uniforme.

Il principio fondamentale è il trasferimento di quantità di moto. Pensatelo come un processo di sabbiatura su scala subatomica in cui i singoli ioni di gas sono i proiettili che staccano gli atomi da un bersaglio, i quali poi si accumulano strato dopo strato per formare una nuova superficie sul vostro substrato.

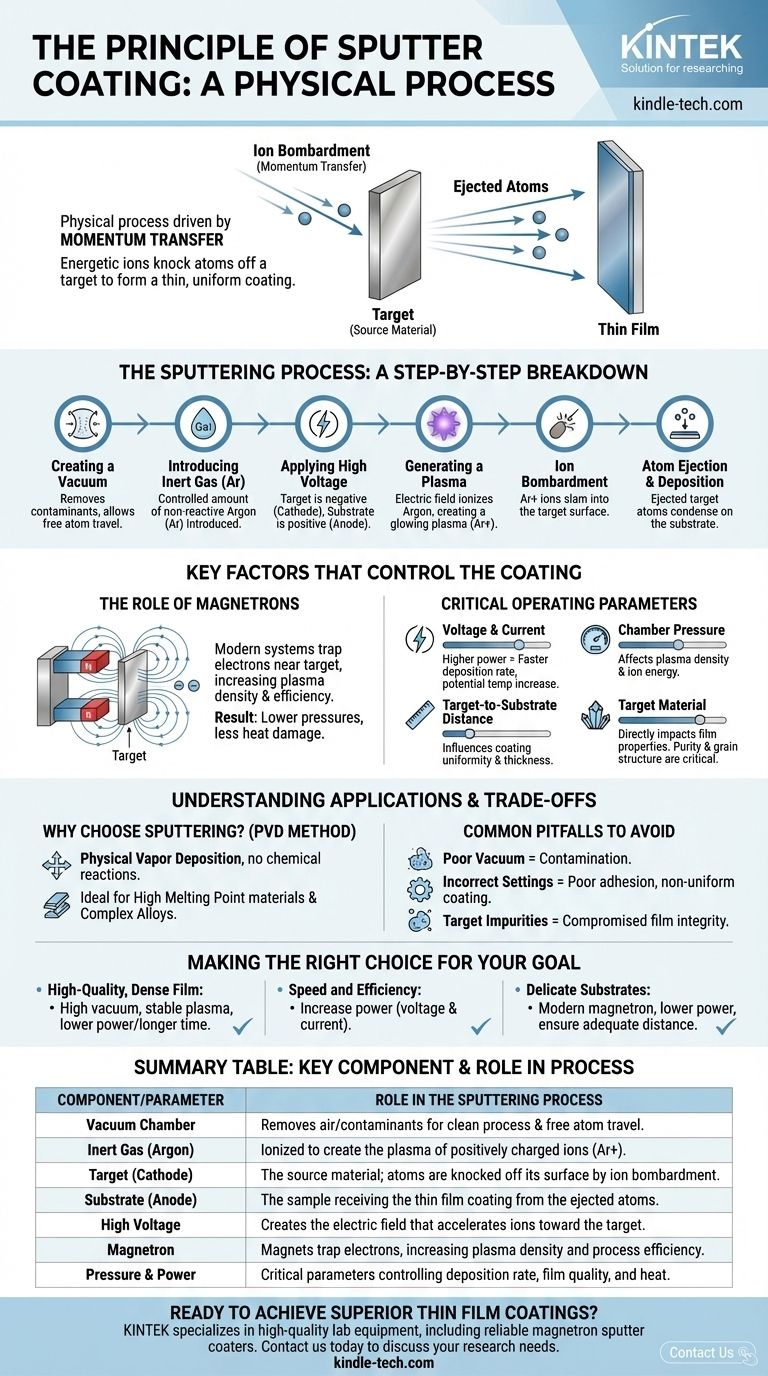

Il processo di sputtering: una ripartizione passo-passo

Per comprendere veramente il principio, è meglio esaminare la sequenza di eventi che si verificano all'interno della camera a vuoto dello sputter coater. Ogni passaggio è fondamentale per ottenere un rivestimento di alta qualità.

Fase 1: Creazione del vuoto

L'intero processo deve avvenire in una camera a vuoto. La rimozione dell'aria e di altri contaminanti è essenziale per prevenire reazioni chimiche indesiderate e per consentire agli atomi spruzzati di viaggiare liberamente dal bersaglio al substrato.

Fase 2: Introduzione di un gas inerte

Una piccola quantità controllata di un gas inerte, quasi sempre argon (Ar), viene introdotta nella camera. L'argon viene utilizzato perché è pesante, non reattivo e facilmente ionizzabile.

Fase 3: Applicazione di alta tensione

Viene applicata un'alta tensione CC (da centinaia a migliaia di volt) tra due elettrodi. Il materiale sorgente (bersaglio) viene reso l'elettrodo negativo (catodo) e il campione da rivestire (substrato) viene posizionato sull'elettrodo positivo (anodo) o nelle sue vicinanze.

Fase 4: Generazione di un plasma

Il forte campo elettrico strappa gli elettroni dagli atomi di argon, creando una miscela di elettroni liberi e ioni di argon caricati positivamente (Ar+). Questa nuvola energizzata e luminosa di ioni ed elettroni è il plasma.

Fase 5: Bombardamento ionico

Gli ioni di argon caricati positivamente vengono potentemente accelerati dal campo elettrico e si scontrano con la superficie del bersaglio caricata negativamente. Questo è l'evento chiave di "sputtering".

Fase 6: Espulsione e deposizione degli atomi

Quando uno ione di argon colpisce il bersaglio, trasferisce la sua energia cinetica. Se l'energia è sufficiente, stacca uno o più atomi dal materiale del bersaglio. Questi atomi espulsi viaggiano in linea retta fino a quando non colpiscono una superficie, incluso il substrato, dove si condensano per formare un film sottile.

Fattori chiave che controllano il rivestimento

La qualità, lo spessore e la velocità di deposizione del rivestimento non sono casuali. Sono il risultato diretto di parametri attentamente controllati che influenzano il processo di sputtering.

Il ruolo dei magnetron

I sistemi moderni sono quasi sempre sputter coater a magnetron. Utilizzano potenti magneti posizionati dietro il bersaglio.

Questi magneti intrappolano gli elettroni liberi dal plasma in un campo magnetico vicino alla superficie del bersaglio. Ciò aumenta drasticamente la probabilità che questi elettroni si scontrino e ionizzino più atomi di argon, creando un plasma molto più denso e stabile proprio dove è necessario.

Il risultato è un processo più efficiente che può operare a pressioni più basse e causa meno danni da calore al substrato.

Parametri operativi critici

Diverse variabili devono essere gestite per ottenere il risultato desiderato:

- Tensione e corrente: Una potenza più elevata generalmente porta a un tasso di deposizione più veloce, ma può anche aumentare la temperatura.

- Pressione della camera: La quantità di gas argon influisce sulla densità del plasma e sull'energia degli ioni bombardanti.

- Distanza bersaglio-substrato: Questa distanza influenza l'uniformità e lo spessore del rivestimento finale.

- Materiale del bersaglio: Il tipo di materiale spruzzato influisce direttamente sulle proprietà del film risultante. La purezza e la struttura dei grani sono fondamentali.

Comprendere le applicazioni e i compromessi

Lo sputtering non è l'unico modo per creare un film sottile, ma la sua natura fisica gli conferisce vantaggi distinti e lo rende ideale per applicazioni specifiche.

Perché scegliere lo sputtering?

Lo sputtering è un metodo di deposizione fisica da vapore (PVD). A differenza della deposizione chimica da vapore (CVD), non si basa su reazioni chimiche.

Questo lo rende eccezionalmente versatile. È uno dei migliori metodi per depositare materiali con punti di fusione molto elevati o per creare leghe complesse difficili da evaporare utilizzando altre tecniche.

Errori comuni da evitare

La qualità del film finale è altamente sensibile al controllo del processo. Un vuoto insufficiente può portare a contaminazione, mentre impostazioni errate di potenza o pressione possono causare scarsa adesione o un rivestimento non uniforme con dimensioni dei grani indesiderabili.

Inoltre, la qualità del bersaglio di sputtering stesso è fondamentale. Impurità o dimensioni dei grani non uniformi nel bersaglio saranno trasferite direttamente al film sottile, compromettendone l'integrità.

Fare la scelta giusta per il tuo obiettivo

I parametri di sputtering "migliori" sono definiti interamente dal tuo obiettivo. La regolazione delle variabili chiave ti consente di adattare il processo alle tue esigenze specifiche.

- Se il tuo obiettivo principale è un film denso e di alta qualità: Dai priorità al raggiungimento di un alto livello di vuoto e al mantenimento di un plasma stabile, spesso utilizzando una potenza inferiore per una durata maggiore.

- Se il tuo obiettivo principale è la velocità e l'efficienza: Aumenta la potenza (tensione e corrente) per accelerare il bombardamento ionico e il tasso di espulsione degli atomi dal bersaglio.

- Se il tuo obiettivo principale è rivestire un substrato delicato e sensibile al calore: Utilizza un moderno sistema a magnetron con impostazioni di potenza più basse e assicurati una distanza adeguata tra il bersaglio e il substrato per minimizzare il trasferimento di calore.

In definitiva, padroneggiare il rivestimento a sputtering significa capire come queste interazioni fisiche controllate producano un risultato materiale desiderato.

Tabella riassuntiva:

| Componente/Parametro chiave | Ruolo nel processo di sputtering |

|---|---|

| Camera a vuoto | Rimuove aria/contaminanti per un processo pulito e il libero movimento degli atomi. |

| Gas inerte (Argon) | Ionizzato per creare il plasma di ioni caricati positivamente (Ar+). |

| Bersaglio (Catodo) | Il materiale sorgente; gli atomi vengono staccati dalla sua superficie dal bombardamento ionico. |

| Substrato (Anodo) | Il campione che riceve il rivestimento di film sottile dagli atomi espulsi. |

| Alta tensione | Crea il campo elettrico che accelera gli ioni verso il bersaglio. |

| Magnetron | I magneti intrappolano gli elettroni, aumentando la densità del plasma e l'efficienza del processo. |

| Pressione e Potenza | Parametri critici che controllano il tasso di deposizione, la qualità del film e il calore. |

Pronto a ottenere rivestimenti di film sottili superiori per il tuo laboratorio?

Comprendere il principio del rivestimento a sputtering è il primo passo. Implementarlo efficacemente richiede l'attrezzatura giusta. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, inclusi affidabili sputter coater a magnetron progettati per un controllo preciso sui parametri di deposizione.

Sia che il tuo obiettivo sia rivestimenti di alta purezza per substrati sensibili o una deposizione efficiente di leghe complesse, le nostre soluzioni sono personalizzate per soddisfare le tue specifiche esigenze di ricerca e produzione.

Contattaci oggi per discutere come i nostri sputter coater possono migliorare le capacità del tuo laboratorio e fornire i risultati coerenti e di alta qualità che richiedi.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura