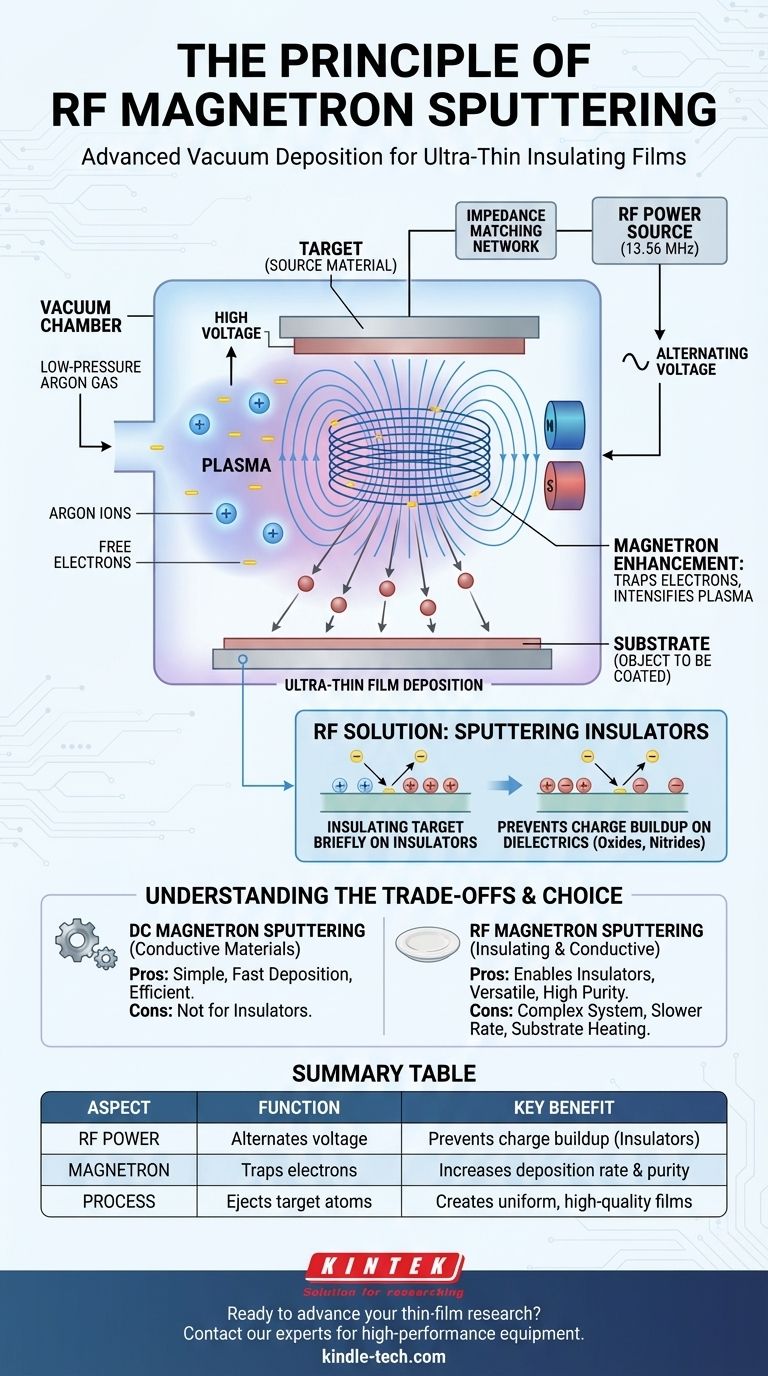

In sostanza, lo sputtering a magnetron a RF è una tecnica di deposizione sotto vuoto utilizzata per creare film ultrasottili. Utilizza una sorgente di alimentazione a radiofrequenza (RF) alternata per generare un plasma e un campo magnetico per intensificarlo. Questo plasma intensificato bombarda un materiale sorgente (il "bersaglio"), sbalzando via atomi che poi viaggiano e si depositano come un rivestimento uniforme su un substrato. Il vantaggio critico dell'utilizzo di una sorgente RF è la sua capacità di depositare materiali isolanti, cosa impossibile con i metodi più semplici a corrente continua (DC).

Il principio centrale non riguarda solo il bombardamento di un bersaglio; riguarda il mantenimento di tale bombardamento su qualsiasi tipo di materiale. Lo sputtering a magnetron a RF risolve questo problema combinando un campo magnetico per creare un plasma denso con un campo elettrico alternato che impedisce l'accumulo di carica elettrica sui bersagli isolanti, consentendo la deposizione di una vasta gamma di materiali avanzati.

Il Meccanismo Centrale: Dal Plasma al Film

Per comprendere gli aspetti "RF" e "magnetron", dobbiamo prima comprendere il processo di sputtering di base. Si svolge in un ambiente sottovuoto altamente controllato.

Creazione dell'Ambiente Plasmativo

Il processo inizia all'interno di una camera a vuoto riempita con un gas inerte a bassa pressione, quasi sempre argon. Viene applicata un'alta tensione, che strappa gli elettroni dagli atomi di argon. Questo crea un plasma, un gas energizzato composto da ioni argon carichi positivamente ed elettroni liberi.

Il Processo di Bombardamento

Il bersaglio, realizzato con il materiale che si desidera depositare, viene dotato di un potenziale elettrico negativo. Questo attrae gli ioni argon carichi positivamente dal plasma, facendoli accelerare e collidere con il bersaglio ad alta velocità. Questo è un processo puramente fisico, spesso paragonato a una sabbiatura microscopica.

Deposizione sul Substrato

L'energia di queste collisioni ioniche è sufficiente per sbalzare completamente atomi o molecole libere dal materiale bersaglio. Queste particelle espulse viaggiano attraverso la camera a vuoto e si depositano sul substrato (l'oggetto rivestito), accumulandosi gradualmente in un film sottile e uniforme.

Il Miglioramento "Magnetron": Efficienza e Controllo

Lo sputtering standard è lento e inefficiente. L'aggiunta di un campo magnetico—la parte "magnetron" del nome—migliora drasticamente il processo.

Intrappolamento degli Elettroni

Potenti magneti sono posizionati dietro il bersaglio. Questo campo magnetico intrappola gli elettroni liberi dal plasma, costringendoli a percorrere un percorso a spirale direttamente davanti alla superficie del bersaglio.

Aumento dell'Efficienza di Ionizzazione

Intrappolando gli elettroni vicino al bersaglio, la loro lunghezza di percorso aumenta notevolmente. Ciò significa che hanno molte più probabilità di collidere e ionizzare gli atomi di gas argon neutri. Il risultato è un plasma molto più denso e intenso concentrato dove è più necessario.

Il Risultato: Film Più Veloci e Più Densi

Questo plasma ad alta densità genera molti più ioni di argon per bombardare il bersaglio. Ciò porta a una velocità di deposizione molto più rapida e consente al processo di operare a pressioni di gas inferiori, con conseguenti film di maggiore purezza.

La Soluzione "RF": Sputtering di Isolanti

Questo è il concetto più critico. Mentre una tensione negativa costante (DC) funziona per i bersagli conduttivi, fallisce completamente per gli isolanti.

La Sfida con i Bersagli Isolanti

Se si utilizza una sorgente di alimentazione DC su un bersaglio isolante (come un ossido o un nitruro), gli ioni argon positivi in arrivo si accumulano rapidamente sulla superficie. Poiché il bersaglio è un isolante, questa carica positiva non può dissiparsi. Questo effetto, noto come "avvelenamento del bersaglio" o carica, respinge ulteriori ioni positivi e interrompe di fatto il processo di sputtering in pochi secondi.

Come Funziona il Campo Alternato

Una sorgente di alimentazione RF risolve questo problema alternando rapidamente la tensione del bersaglio (tipicamente a 13,56 MHz).

- Durante il semiciclo negativo, gli ioni argon positivi vengono attratti verso il bersaglio e lo sputtering avviene normalmente.

- Durante il breve semiciclo positivo, il bersaglio attira elettroni dal plasma. Questi elettroni neutralizzano istantaneamente la carica positiva accumulata durante il ciclo negativo.

Questa rapida eliminazione della carica positiva consente al processo di sputtering di continuare indefinitamente, rendendolo il metodo standard per depositare film dielettrici e isolanti.

Comprendere i Compromessi

Sebbene potente, lo sputtering a RF non è privo di complessità. Valutarli obiettivamente è fondamentale per la sua corretta applicazione.

Complessità del Sistema

I sistemi RF sono più complessi e costosi delle loro controparti DC. Richiedono un alimentatore RF dedicato e una rete di adattamento di impedenza per garantire un trasferimento di potenza efficiente dall'alimentatore al plasma, che può essere difficile da sintonizzare.

Velocità di Deposizione

Per i materiali che sono elettricamente conduttivi (metalli), lo sputtering a magnetron DC è quasi sempre più veloce ed efficiente. La RF è tipicamente riservata ai materiali per i quali la DC non è un'opzione praticabile.

Riscaldamento del Substrato

Il plasma ad alta densità e l'attività elettronica intrinseche nello sputtering a RF possono trasferire una quantità significativa di calore al substrato. Questo può essere un fattore limitante quando si rivestono materiali sensibili alla temperatura come i polimeri.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra RF e altri metodi è dettata interamente dal materiale che si intende depositare.

- Se il tuo obiettivo principale è depositare materiali conduttivi (come i metalli): Lo sputtering a magnetron DC è spesso preferito per le sue maggiori velocità di deposizione e la configurazione più semplice.

- Se il tuo obiettivo principale è depositare materiali isolanti (come ossidi o nitruri): Lo sputtering a magnetron a RF è il metodo essenziale e standard, poiché supera il problema critico dell'accumulo di carica.

- Se il tuo obiettivo principale è creare film multistrato complessi con entrambi i tipi di materiali: Un sistema dotato di capacità sia RF che DC offre la massima versatilità di processo.

In definitiva, comprendere il ruolo del campo alternato è la chiave per sfruttare lo sputtering a RF per la deposizione di materiali avanzati.

Tabella Riassuntiva:

| Aspetto | Funzione | Vantaggio Chiave |

|---|---|---|

| Potenza RF | Alterna la tensione del bersaglio per prevenire l'accumulo di carica | Consente lo sputtering di materiali isolanti (ossidi, nitruri) |

| Magnetron | Intrappola gli elettroni con un campo magnetico per intensificare il plasma | Aumenta la velocità di deposizione e la purezza del film |

| Processo | Espelle fisicamente gli atomi del bersaglio tramite bombardamento ionico | Crea film sottili uniformi e di alta qualità |

Pronto ad avanzare la tua ricerca sui film sottili con apparecchiature di precisione?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per la deposizione avanzata di materiali. Che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici o film multistrato complessi, le nostre soluzioni di sputtering a magnetron RF offrono l'affidabilità e il controllo di cui il tuo laboratorio ha bisogno.

Contatta oggi i nostri esperti per discutere come possiamo supportare la tua applicazione specifica e aiutarti a ottenere risultati di deposizione superiori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura