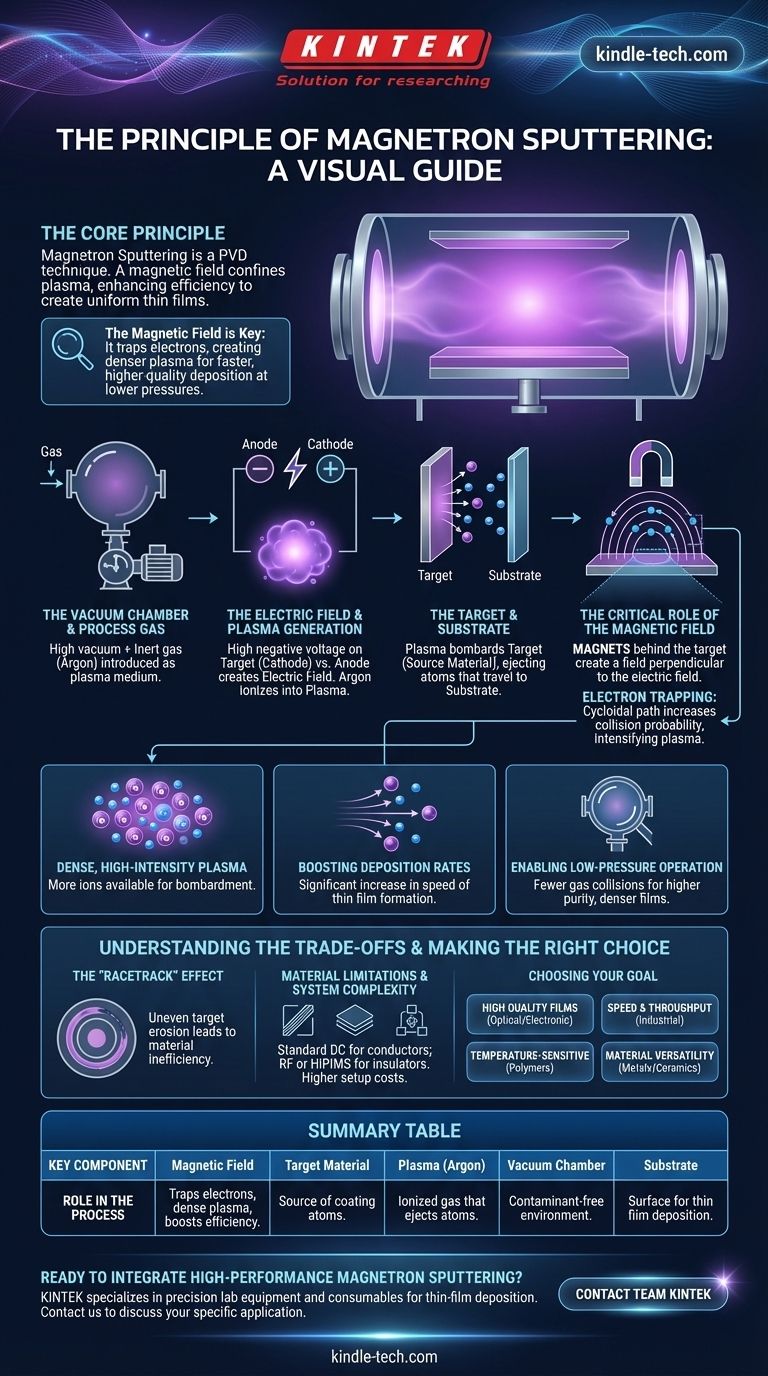

In sostanza, il principio dello sputtering a magnetron è una tecnica di deposizione fisica da vapore (PVD) che utilizza un campo magnetico per aumentare l'efficienza della creazione di un film sottile. Sottovuoto, viene generato un plasma ad alta energia. Un potente campo magnetico confina questo plasma vicino a un materiale sorgente, noto come "target". Questo plasma concentrato bombarda il target, sbalzando via gli atomi, che poi viaggiano e si depositano su un substrato, formando un rivestimento uniforme.

Il principio distintivo dello sputtering a magnetron non è solo lo sputtering in sé, ma l'uso strategico di un campo magnetico. Questo campo intrappola gli elettroni, creando un plasma molto più denso ed efficiente che consente velocità di deposizione più elevate e film di qualità superiore a pressioni inferiori rispetto a quanto sarebbe altrimenti possibile.

L'anatomia di un processo di sputtering

Per comprendere il principio, è meglio scomporre il processo nelle sue componenti e sequenze fondamentali. Ogni fase si basa sulla precedente per ottenere la deposizione finale a livello atomico.

La camera a vuoto e il gas di processo

L'intero processo avviene all'interno di una camera ad alto vuoto. Questo rimuove l'aria e altri contaminanti che potrebbero reagire con il materiale di rivestimento.

Una volta raggiunto il vuoto, viene introdotta una piccola quantità, controllata con precisione, di un gas inerte, tipicamente argon (Ar). Questo gas non è il materiale di rivestimento; è il mezzo che verrà utilizzato per creare il plasma.

Il campo elettrico e la generazione del plasma

Una tensione negativa elevata viene applicata al materiale target, rendendolo un catodo. Le pareti della camera o un elettrodo separato fungono da anodo.

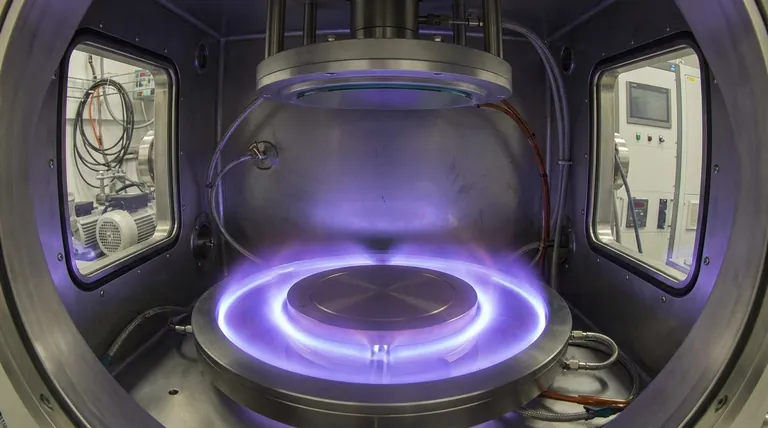

Questo forte campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon. Ciò crea una miscela di elettroni liberi e ioni argon caricati positivamente, nota come plasma. Questo plasma emette spesso una luce colorata caratteristica, o "scarica a bagliore".

Il target e il substrato

Il target è una lastra solida del materiale che si desidera depositare, ad esempio titanio, alluminio o silicio. In quanto catodo, è caricato negativamente.

Il substrato è l'oggetto che si desidera rivestire. Gli atomi espulsi dal target viaggiano attraverso la camera e si condensano sulla superficie del substrato, costruendo il film sottile un livello atomico alla volta.

Il ruolo critico del campo magnetico

Senza un campo magnetico, il processo descritto sopra è un semplice sputtering a diodo, una tecnica lenta e inefficiente. Il "magnetron" è l'innovazione che rende il processo commercialmente valido.

Intrappolare gli elettroni per intensificare il plasma

Dietro il target, una serie di potenti magneti crea un campo magnetico che si inarca sopra la superficie del target. Questo campo è perpendicolare al campo elettrico.

Questo campo magnetico intrappola gli elettroni, che sono molto mobili e leggeri, costringendoli a percorrere un percorso a spirale o cicloidale molto vicino alla superficie del target. Invece di volare immediatamente verso l'anodo, percorrono una distanza molto più lunga.

Questo percorso esteso aumenta drasticamente la probabilità che un elettrone collida con un atomo di argon neutro, sbalzando via un altro elettrone e creando un altro ione argon. Questo effetto a cascata crea un plasma molto denso e ad alta intensità confinato direttamente di fronte al target.

Aumento delle velocità di deposizione

Un plasma più denso significa che ci sono molti più ioni argon caricati positivamente disponibili.

Attratti dalla carica negativa del target, questi ioni accelerano e bombardano il target con una forza tremenda. Ogni impatto ha energia sufficiente per "spruzzare" o espellere fisicamente gli atomi dalla superficie del target.

Poiché il plasma è così concentrato, questo bombardamento è molto più intenso rispetto ai sistemi non a magnetron, portando a una velocità di deposizione molto più elevata.

Abilitare il funzionamento a bassa pressione

Poiché il campo magnetico rende l'ionizzazione così efficiente, il sistema può funzionare a una pressione di gas molto più bassa (un vuoto migliore).

Questo è un vantaggio critico. A pressioni più basse, gli atomi spruzzati che volano dal target al substrato hanno molte meno probabilità di collidere con atomi di gas vaganti. Questo viaggio senza ostacoli, in linea di vista, si traduce in un film più denso e di purezza superiore sul substrato.

Comprendere i compromessi

Sebbene potente, lo sputtering a magnetron non è privo di considerazioni specifiche. Comprendere queste è fondamentale per la sua corretta applicazione.

L'effetto "Pista da corsa"

Il campo magnetico intrappola il plasma in una regione specifica, tipicamente un anello chiuso sulla superficie del target. Ciò provoca un'erosione irregolare del target in un modello noto come "pista da corsa" (racetrack).

Ciò concentra il processo di sputtering, portando a un uso inefficiente del materiale target, poiché gran parte del materiale al di fuori della pista da corsa rimane intatto.

Limitazioni dei materiali

Il processo standard di sputtering a magnetron a Corrente Continua (DC) funziona meglio per i materiali target conduttivi.

È possibile depositare anche materiali isolanti o ceramici, ma ciò richiede una configurazione più complessa utilizzando Radiofrequenza (RF) o Sputtering a Magnetron a Impulsi ad Alta Potenza (HiPIMS) per prevenire l'accumulo di carica sulla superficie del target.

Complessità del sistema

Rispetto a metodi PVD più semplici come l'evaporazione termica, un sistema di sputtering a magnetron è più complesso. Richiede alimentatori ad alta tensione, magneti potenti e un controllo preciso del vuoto e del flusso di gas, il che si traduce in costi iniziali delle apparecchiature più elevati.

Fare la scelta giusta per il tuo obiettivo

Comprendere il principio fondamentale ti consente di decidere se lo sputtering a magnetron si allinea con le tue esigenze tecniche.

- Se la tua attenzione principale è sui film densi e di alta qualità: il funzionamento a bassa pressione dello sputtering a magnetron assicura che gli atomi spruzzati percorrano un percorso diretto, risultando in una struttura del film superiore per applicazioni ottiche ed elettroniche.

- Se la tua attenzione principale è sulla velocità e sulla produttività: il plasma potenziato magneticamente fornisce velocità di deposizione di ordini di grandezza superiori rispetto allo sputtering convenzionale, rendendolo ideale per la produzione industriale.

- Se la tua attenzione principale è sul rivestimento di materiali sensibili alla temperatura: il campo magnetico aiuta a confinare il plasma ad alta energia lontano dal substrato, riducendo il carico termico e rendendolo adatto per polimeri o altri materiali delicati.

- Se la tua attenzione principale è sulla versatilità dei materiali: con le varianti DC, RF e HiPIMS, la tecnica può depositare una vasta gamma di materiali, inclusi metalli, leghe e composti ceramici avanzati.

In definitiva, il principio dello sputtering a magnetron consiste nell'utilizzare un campo magnetico per ingegnerizzare con precisione un plasma, consentendo la creazione di rivestimenti di materiali avanzati un atomo alla volta.

Tabella riassuntiva:

| Componente chiave | Ruolo nel processo |

|---|---|

| Campo magnetico | Intrappola gli elettroni per creare un plasma denso, aumentando l'efficienza. |

| Materiale target | Sorgente degli atomi di rivestimento, spruzzati dagli ioni del plasma. |

| Plasma (Argon) | Gas ionizzato che bombarda il target per espellere gli atomi. |

| Camera a vuoto | Fornisce un ambiente pulito e privo di contaminanti. |

| Substrato | La superficie su cui viene depositato il film sottile. |

Pronto a integrare lo sputtering a magnetron ad alte prestazioni nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per tutte le tue esigenze di deposizione di film sottili. I nostri esperti possono aiutarti a selezionare il sistema di sputtering ideale per ottenere velocità di deposizione più rapide, film di purezza superiore e maggiore versatilità dei materiali per i tuoi obiettivi di ricerca o produzione. Contatta oggi il nostro team per discutere la tua applicazione specifica e scoprire il vantaggio KINTEK!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro