In sostanza, la deposizione fisica da vapore (PVD) è un processo di rivestimento basato sul vuoto che trasferisce materiale a livello atomico da una sorgente alla superficie di un substrato. Questo metodo prevede la generazione fisica di un vapore dal materiale sorgente — attraverso processi come l'evaporazione o lo sputtering — che poi viaggia attraverso il vuoto e si condensa sull'oggetto, formando un film sottile e ad alte prestazioni.

Il concetto centrale alla base della PVD è la sua natura puramente fisica. A differenza di altri metodi, non si basa su reazioni chimiche, ma utilizza invece forza fisica o alte temperature per creare un vapore che si solidifica come rivestimento durevole e sottile sulla superficie di destinazione.

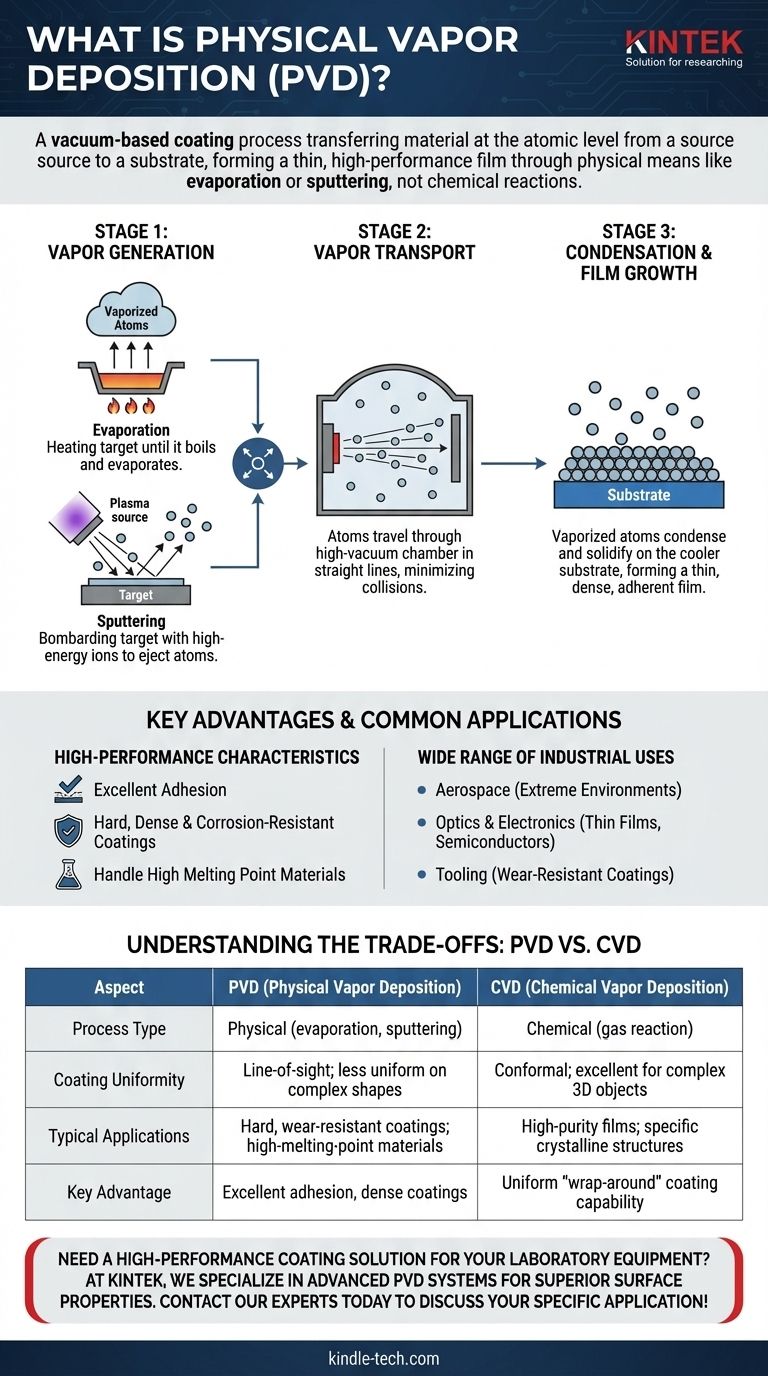

Il Principio Fondamentale: Da Solido a Vapore a Film

La deposizione fisica da vapore è un processo a "linea di vista" che avviene all'interno di una camera ad alto vuoto. L'intero metodo può essere suddiviso in tre fasi fondamentali.

Fase 1: Generazione del Vapore

Il primo passo consiste nel convertire il materiale solido del rivestimento (noto come "target") in vapore. Ciò si ottiene tipicamente in uno dei due modi.

L'evaporazione comporta il riscaldamento del materiale target nel vuoto fino a quando non bolle ed evapora, rilasciando atomi che viaggiano attraverso la camera.

Lo sputtering (indicato come "spruzzatura" in alcuni contesti) comporta il bombardamento del target con ioni ad alta energia, che rimuovono fisicamente gli atomi dalla superficie del materiale, espellendoli nella camera a vuoto.

Fase 2: Trasporto del Vapore

Una volta che gli atomi sono vaporizzati, viaggiano attraverso la camera a vuoto. Il vuoto è fondamentale perché assicura che ci siano poche altre particelle di gas con cui gli atomi vaporizzati possano collidere, consentendo loro di viaggiare in linea retta direttamente verso il substrato.

Fase 3: Condensazione e Crescita del Film

Quando gli atomi vaporizzati raggiungono la superficie più fredda del substrato (l'oggetto da rivestire), si condensano e si solidificano. Questo si accumula, strato dopo strato, per formare un film sottile, denso e altamente aderente. Le caratteristiche finali di questo film dipendono da fattori come la velocità di deposizione e l'energia degli atomi in arrivo.

Vantaggi Chiave e Applicazioni Comuni

La PVD viene scelta per la sua capacità di produrre rivestimenti con caratteristiche specifiche e ad alte prestazioni. La sua natura fisica la rende particolarmente adatta per determinati materiali e risultati.

Caratteristiche ad Alte Prestazioni

I film PVD sono noti per la loro eccellente adesione al substrato. Il processo può anche creare rivestimenti eccezionalmente duri, densi e resistenti alla corrosione.

Versatilità dei Materiali

Un vantaggio significativo della PVD è la sua capacità di gestire materiali con punti di fusione molto elevati, che sono difficili o impossibili da lavorare con altri metodi.

Ampia Gamma di Usi Industriali

I vantaggi della PVD sono applicati in molti settori. Le applicazioni comuni includono:

- Aerospaziale: Applicazione di rivestimenti densi e resistenti alla temperatura ai componenti per resistere ad ambienti estremi.

- Ottica ed Elettronica: Creazione di film ottici sottili per pannelli solari e rivestimenti per semiconduttori.

- Utensileria: Aggiunta di rivestimenti duri e resistenti all'usura a utensili da taglio e componenti industriali per estenderne la durata in condizioni difficili.

Comprendere i Compromessi: PVD rispetto a CVD

Per comprendere appieno il ruolo della PVD, è utile confrontarla con un'altra tecnica comune: la deposizione chimica da vapore (CVD). Sebbene entrambe creino film sottili, i loro meccanismi di base sono fondamentalmente diversi.

La Differenza Fondamentale: Fisica rispetto a Chimica

La distinzione principale è semplice: la PVD è un processo fisico, che sposta il materiale da A a B senza cambiarne la natura chimica. La CVD è un processo chimico, in cui i gas reagiscono sulla superficie del substrato per formare un nuovo materiale solido come rivestimento.

Copertura di Forme Complesse

Poiché la PVD è una tecnica a "linea di vista", può avere difficoltà a rivestire uniformemente geometrie complesse e intricate. La CVD eccelle in questo, poiché i gas precursori possono fluire attorno a un oggetto, fornendo un rivestimento uniforme "avvolgente".

Condizioni Operative e Materiali

La PVD è spesso preferita per la deposizione di metalli puri, leghe e alcuni composti che possono essere evaporati o sottoposti a sputtering. La CVD è frequentemente utilizzata per far crescere strutture cristalline specifiche come i nanotubi di carbonio o per creare film di elevata purezza sui semiconduttori dove è richiesta una reazione chimica precisa.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende interamente dal materiale, dalla forma del substrato e dalle proprietà desiderate del rivestimento finale.

- Se il tuo obiettivo principale è applicare un rivestimento duro e durevole di un materiale ad alto punto di fusione su una superficie relativamente semplice: La PVD è la scelta ideale per la sua forte adesione e le sue prestazioni.

- Se il tuo obiettivo principale è rivestire uniformemente un oggetto tridimensionale complesso con superfici non visibili direttamente: La CVD è il metodo più efficace grazie alla sua natura a base di gas e non direzionale.

- Se il tuo obiettivo principale è creare un film attraverso una specifica reazione chimica per ottenere elevata purezza o una struttura cristallina unica: La CVD fornisce il controllo necessario per queste applicazioni specializzate.

In definitiva, la comprensione del meccanismo fisico fondamentale della PVD è la chiave per sfruttare la sua capacità unica di creare superfici potenti e ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (evaporazione, sputtering) | Chimico (reazione di gas) |

| Uniformità del Rivestimento | Linea di vista; meno uniforme su forme complesse | Conforme; eccellente per oggetti 3D complessi |

| Applicazioni Tipiche | Rivestimenti duri e resistenti all'usura; materiali ad alto punto di fusione | Film di elevata purezza; strutture cristalline specifiche |

| Vantaggio Chiave | Eccellente adesione, rivestimenti densi | Capacità di rivestimento uniforme "avvolgente" |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per le tue attrezzature di laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, inclusi sistemi PVD, per aiutarti a ottenere proprietà superficiali superiori per la tua ricerca o le tue esigenze di produzione. La nostra esperienza assicura che tu ottenga la giusta tecnologia di rivestimento per una maggiore durata, resistenza alla corrosione e prestazioni.

Contatta oggi i nostri esperti per discutere come la PVD può avvantaggiare la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come si confronta la conservazione del DNA a -20°C e a -80°C? Garantire l'integrità del campione a lungo termine

- Quali elementi possono essere rilevati tramite XRF? Dal Sodio all'Uranio con un punto cieco critico

- Quanto tempo richiede il trattamento termico dell'acciaio? Da minuti a giorni per il tuo progetto

- Cos'è un materiale sinterizzato? Una guida alla metallurgia delle polveri ad alte prestazioni

- Qual è il processo di pirolisi in laboratorio? Una guida passo passo alla decomposizione termica controllata

- Qual è il tipo di grafite più comune? Grafite amorfa naturale vs. sintetica ad alte prestazioni

- Come si rimuove il solvente per evaporazione? Padroneggia le tecniche per una preparazione del campione sicura ed efficiente

- Come decidete quale attrezzatura è necessaria nel vostro laboratorio? Una guida strategica per investimenti intelligenti in laboratorio