In sintesi, la Deposizione Fisica da Vapore (PVD) è un processo di rivestimento basato sul vuoto in cui un materiale sorgente solido viene convertito in vapore, trasportato attraverso una camera a vuoto e condensato su un substrato per formare un film sottile e ad alte prestazioni. L'intero processo avviene in un ambiente di alto vuoto e costruisce il rivestimento atomo per atomo, consentendo una purezza e un controllo eccezionali.

La PVD non è una singola tecnica ma piuttosto una famiglia di processi. Il principio unificante è la trasformazione fisica di un materiale da solido a vapore e di nuovo a film solido, il tutto senza indurre una reazione chimica sulla superficie del substrato.

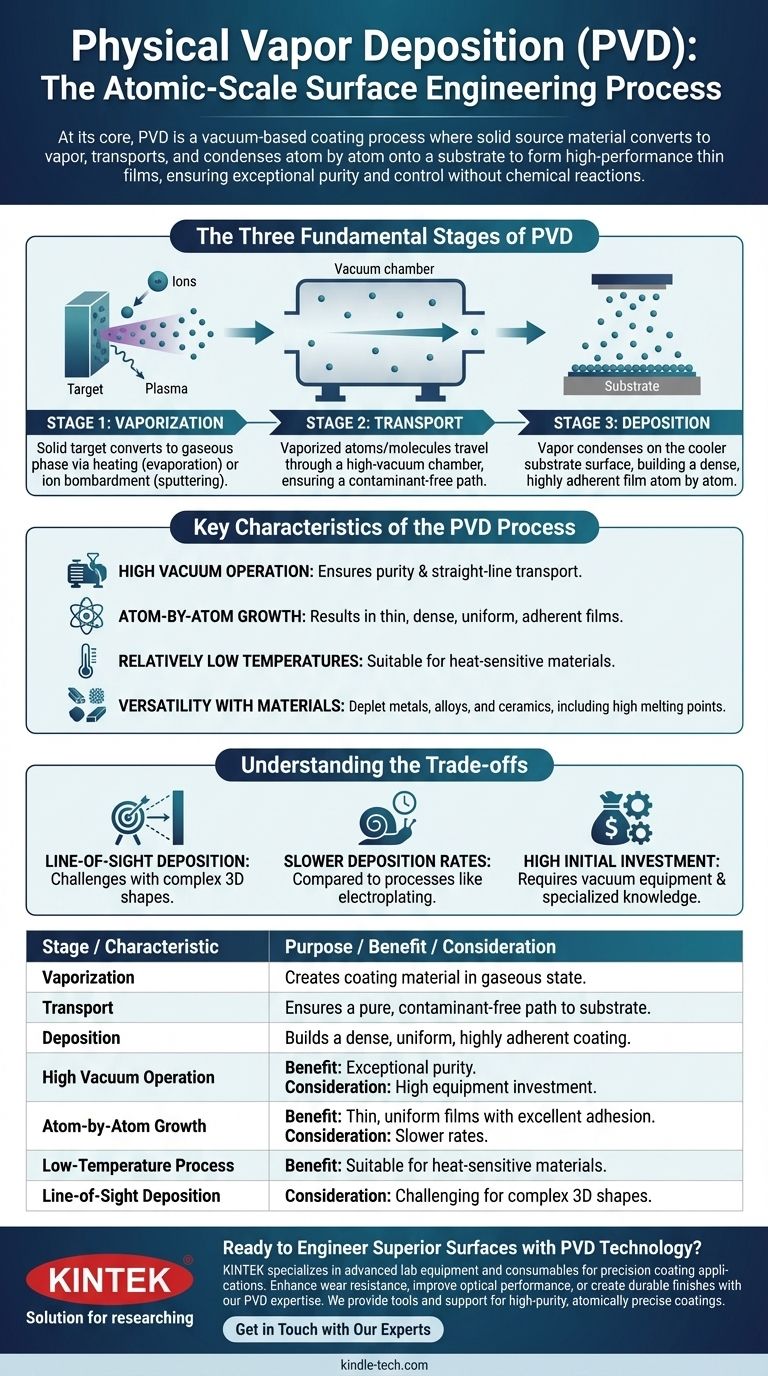

Le Tre Fasi Fondamentali della PVD

Il processo PVD, indipendentemente dal metodo specifico utilizzato, può essere suddiviso in tre fasi distinte e sequenziali. Comprendere questa sequenza è fondamentale per capire come funziona la tecnologia.

Fase 1: Vaporizzazione

Il processo inizia convertendo un materiale sorgente solido, spesso chiamato "bersaglio", in una fase gassosa o di vapore. Il metodo specifico utilizzato per questa conversione è ciò che distingue i diversi tipi di PVD.

Questo può essere ottenuto riscaldando il materiale fino a farlo evaporare o bombardandolo con ioni ad alta energia da un plasma, che stacca fisicamente gli atomi dalla superficie del bersaglio in un processo noto come sputtering.

Fase 2: Trasporto

Una volta vaporizzati, questi atomi o molecole viaggiano attraverso una camera ad alto vuoto. Il vuoto è fondamentale perché rimuove altre particelle, come l'aria, che altrimenti si scontrerebbero e contaminerebbero il flusso di vapore.

Questo ambiente quasi vuoto assicura che le particelle vaporizzate abbiano un percorso pulito e ininterrotto dal materiale sorgente all'oggetto da rivestire (il substrato).

Fase 3: Deposizione

Quando le particelle di vapore raggiungono la superficie più fredda del substrato, si condensano nuovamente in uno stato solido. Questa condensazione costruisce un film sottile, denso e altamente aderente sulla superficie del substrato.

Poiché questo film cresce un atomo alla volta, il rivestimento finale è estremamente uniforme e può essere controllato con alta precisione.

Caratteristiche Chiave del Processo PVD

Diverse caratteristiche fondamentali definiscono la PVD e la differenziano da altri metodi di rivestimento. Queste caratteristiche sono la fonte sia dei suoi vantaggi unici che delle sue specifiche limitazioni.

Funzionamento in Alto Vuoto

Il processo dipende fondamentalmente da un ambiente a bassissima pressione. Questo vuoto assicura la purezza del rivestimento finale eliminando potenziali reazioni con i gas ambientali e consente il trasporto in linea retta delle particelle di vapore.

Crescita Atomo per Atomo

La PVD costruisce rivestimenti strato per strato a livello atomico. Ciò si traduce in film eccezionalmente sottili, densi e uniformi, con eccellente adesione al substrato.

Temperature Relativamente Basse

Rispetto a processi come la Deposizione Chimica da Vapore (CVD), la PVD opera a temperature significativamente più basse. Ciò la rende adatta per il rivestimento di materiali sensibili al calore che altrimenti verrebbero danneggiati da processi ad alta temperatura.

Versatilità con i Materiali

La PVD può essere utilizzata per depositare un'ampia varietà di materiali, inclusi metalli, leghe e ceramiche. È particolarmente efficace per depositare materiali con punti di fusione molto elevati che sono difficili da processare utilizzando altri metodi.

Comprendere i Compromessi

Sebbene potente, il processo PVD presenta limitazioni intrinseche che devono essere considerate per qualsiasi applicazione pratica.

Deposizione a Vista (Line-of-Sight)

Le particelle di vapore viaggiano in linea retta dalla sorgente al substrato. Questa natura "a vista" rende difficile rivestire uniformemente le superfici di forme complesse e tridimensionali senza una sofisticata rotazione e manipolazione del pezzo.

Velocità di Deposizione Più Lente

La natura meticolosa, atomo per atomo, della PVD spesso si traduce in velocità di rivestimento più lente rispetto a processi come la galvanica. Questo può renderla meno economica per applicazioni che richiedono film molto spessi.

Elevato Investimento Iniziale

Le apparecchiature PVD, che richiedono camere ad alto vuoto, alimentatori e sistemi di controllo, rappresentano un significativo investimento di capitale. La complessità del processo richiede conoscenze specialistiche per l'operazione e la manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la PVD è guidata dal risultato desiderato, poiché le sue proprietà la rendono ideale per specifiche applicazioni ad alte prestazioni.

- Se il tuo obiettivo principale è la durabilità e la resistenza all'usura: la PVD è lo standard per la creazione di rivestimenti estremamente duri su utensili da taglio, impianti medici e componenti aerospaziali.

- Se il tuo obiettivo principale è la performance ottica o elettrica: il processo è essenziale per depositare i film sottili altamente puri e uniformi richiesti per semiconduttori, filtri ottici e celle solari.

- Se il tuo obiettivo principale è una finitura decorativa di alta qualità: la PVD fornisce una finitura metallica brillante e duratura per articoli come orologi, rubinetti e armi da fuoco, offrendo un'alternativa più ecologica alla placcatura tradizionale.

Controllando un processo puramente fisico in un vuoto, la PVD fornisce un livello di precisione senza precedenti nell'ingegneria delle superfici su scala atomica.

Tabella Riepilogativa:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| 1. Vaporizzazione | Il materiale bersaglio solido viene convertito in vapore tramite evaporazione o sputtering. | Crea il materiale di rivestimento in stato gassoso. |

| 2. Trasporto | Le particelle di vapore viaggiano attraverso una camera ad alto vuoto. | Assicura un percorso puro e privo di contaminanti al substrato. |

| 3. Deposizione | Il vapore si condensa sulla superficie del substrato, formando un film sottile. | Costruisce un rivestimento denso, uniforme e altamente aderente atomo per atomo. |

| Caratteristica Chiave | Beneficio | Considerazione |

| Funzionamento in Alto Vuoto | Eccezionale purezza del rivestimento e trasporto di particelle in linea retta. | Richiede un significativo investimento in attrezzature. |

| Crescita Atomo per Atomo | Film sottili, densi e altamente uniformi con eccellente adesione. | Si traduce in velocità di deposizione più lente rispetto ad altri metodi. |

| Processo a Bassa Temperatura | Adatto per il rivestimento di materiali sensibili al calore. | - |

| Deposizione a Vista (Line-of-Sight) | - | Può essere difficile per forme 3D complesse senza manipolazione del pezzo. |

Pronto a Ingegnerizzare Superfici Superiori con la Tecnologia PVD?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di rivestimento di precisione. Che il tuo obiettivo sia migliorare la resistenza all'usura, ottimizzare le prestazioni ottiche o creare finiture decorative durevoli, la nostra esperienza nei processi PVD può aiutarti a raggiungere risultati ineguagliabili.

Forniamo gli strumenti e il supporto per sfruttare rivestimenti ad alta purezza e atomicamente precisi per i tuoi progetti più esigenti. Contattaci oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura