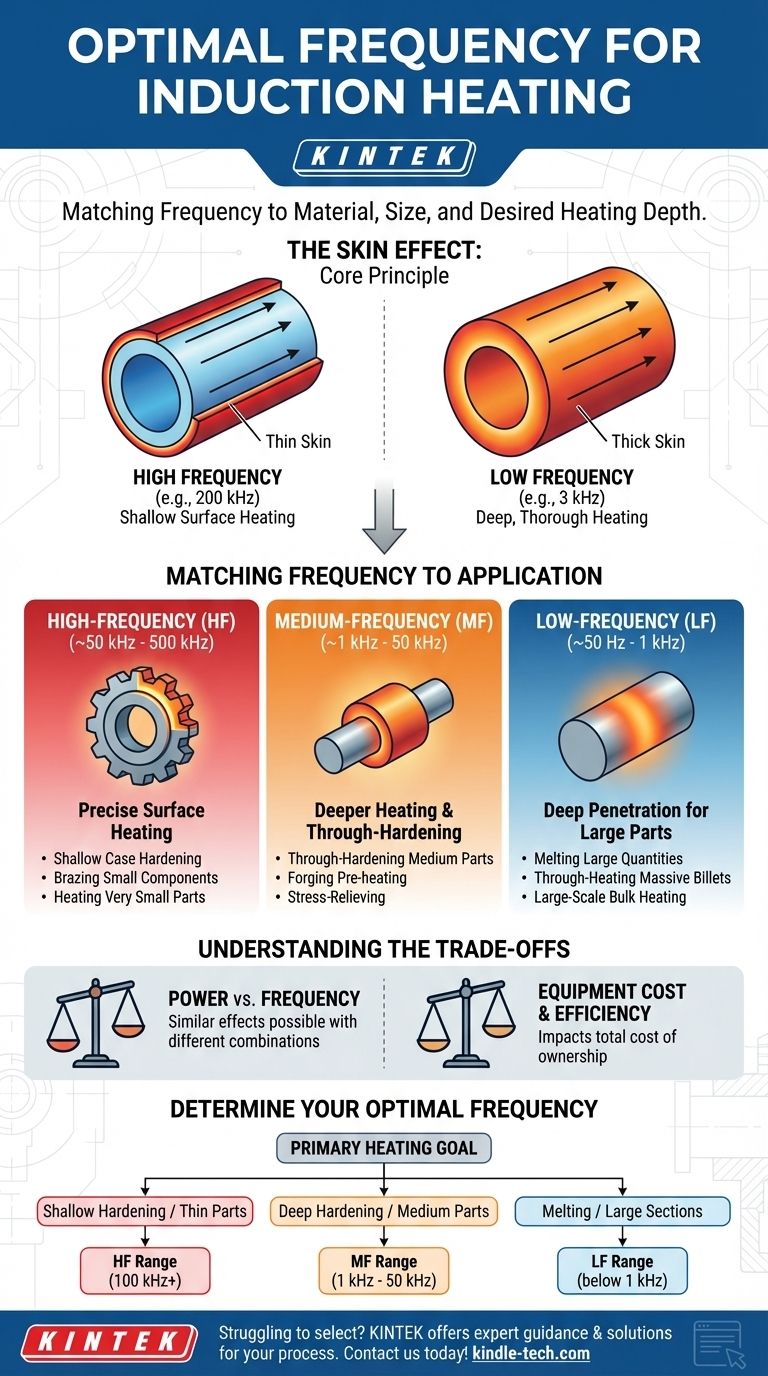

Non esiste una singola frequenza ottimale per il riscaldamento a induzione. Invece, la frequenza ideale è interamente determinata dal materiale, dalle dimensioni del pezzo e, soprattutto, dalla profondità di riscaldamento desiderata. Generalmente, i sistemi ad alta frequenza operano tra 50 kHz e 500 kHz, ma la scelta corretta è un attento equilibrio tra fisica e requisiti di processo.

Il principio fondamentale da comprendere è questo: le frequenze più alte riscaldano uno strato più superficiale sulla superficie di un pezzo, mentre le frequenze più basse penetrano più in profondità. La frequenza "ottimale" è quella che concentra l'energia termica precisamente dove ne hai bisogno per la tua specifica applicazione.

Il Principio Fondamentale: L'Effetto Pelle

L'intera scienza della selezione di una frequenza di riscaldamento a induzione ruota attorno a un fenomeno noto come effetto pelle. Comprendere questo è fondamentale per prendere una decisione informata.

Cos'è l'Effetto Pelle?

Quando la corrente alternata (CA) scorre attraverso un conduttore, non utilizza l'intera sezione trasversale in modo uniforme. La densità di corrente è massima in superficie e diminuisce esponenzialmente verso il centro.

Ciò significa che il calore generato dalla corrente è anch'esso concentrato in questa "pelle" esterna.

Come la Frequenza Controlla la Profondità di Riscaldamento

Lo spessore di questa pelle è direttamente controllato dalla frequenza della corrente alternata. La relazione è semplice e inversa:

- Alta Frequenza (es. 200 kHz): Crea una pelle molto sottile. Ciò si traduce in un riscaldamento rapido e concentrato sulla superficie immediata del pezzo.

- Bassa Frequenza (es. 3 kHz): Crea una pelle molto più spessa. Ciò consente di generare calore più in profondità all'interno del pezzo, con un riscaldamento più lento e più completo.

Abbinare la Frequenza alla Tua Applicazione

Diversi processi di riscaldamento hanno requisiti fondamentalmente diversi per il posizionamento del calore, rendendo la selezione della frequenza la variabile principale.

Applicazioni ad Alta Frequenza (HF) (~50 kHz - 500 kHz)

Questo intervallo è ideale per applicazioni che richiedono un riscaldamento superficiale preciso. La profondità di riscaldamento superficiale è perfetta per trattare lo strato esterno di un pezzo senza alterare le proprietà del nucleo.

Gli usi comuni includono la tempra superficiale poco profonda, la brasatura di piccoli componenti e il riscaldamento rapido di pezzi molto piccoli.

Applicazioni a Media Frequenza (MF) (~1 kHz - 50 kHz)

Conosciuto anche come intervallo di frequenza super-audio (SAF), questo è un terreno intermedio versatile. Fornisce una profondità di riscaldamento maggiore, adatta per pezzi più grandi o applicazioni che richiedono più di un semplice trattamento superficiale.

Questo intervallo è spesso utilizzato per la tempra a cuore di pezzi di medie dimensioni, il preriscaldamento per la forgiatura e la distensione.

Applicazioni a Bassa Frequenza (LF) (~50 Hz - 1 kHz)

Le basse frequenze sono la soluzione per riscaldare pezzi molto grandi e spessi dove l'energia deve penetrare in profondità nel nucleo del materiale.

Le applicazioni principali sono la fusione di grandi quantità di metallo, il riscaldamento a cuore di massicci billette per la forgiatura e altre attività di riscaldamento di massa su larga scala.

Comprendere i Compromessi

La frequenza tecnicamente "perfetta" non è sempre la scelta più pratica o economica.

Potenza vs. Frequenza

Per alcune applicazioni, un effetto di riscaldamento simile può essere ottenuto con diverse combinazioni di potenza e frequenza. Ad esempio, un sistema ad alta potenza a media frequenza potrebbe ottenere un risultato simile a un sistema a bassa potenza e alta frequenza se l'obiettivo è semplicemente quello di immettere calore in un pezzo.

Costo e Efficienza dell'Attrezzatura

La scelta della frequenza influisce direttamente sul costo e sulla complessità dell'alimentatore a induzione e della bobina di accoppiamento. È necessario considerare il costo totale di proprietà, non solo l'ottimo teorico. La migliore frequenza per il tuo processo potrebbe essere quella fornita da attrezzature che rientrano nel tuo budget.

Come Determinare la Tua Frequenza Ottimale

Basa la tua decisione sull'obiettivo primario del tuo processo di riscaldamento.

- Se il tuo obiettivo principale è la tempra superficiale poco profonda o il riscaldamento di pezzi molto sottili: Inizia la tua ricerca nell'intervallo ad alta frequenza (HF) (100 kHz+).

- Se il tuo obiettivo principale è la tempra a cuore profonda o il riscaldamento a cuore di pezzi di medie dimensioni: Un sistema a media frequenza (MF) è la soluzione più probabile (1 kHz - 50 kHz).

- Se il tuo obiettivo principale è la fusione o il riscaldamento di sezioni trasversali molto grandi e spesse: Devi operare nell'intervallo a bassa frequenza (LF) (sotto 1 kHz).

In definitiva, la selezione della frequenza giusta riguarda il controllo preciso di dove e quanto in profondità si applica il calore.

Tabella Riepilogativa:

| Intervallo di Frequenza | Profondità di Riscaldamento | Applicazioni Ideali |

|---|---|---|

| Alta (50-500 kHz) | Superficiale (Pelle) | Tempra superficiale poco profonda, brasatura di piccoli pezzi |

| Media (1-50 kHz) | Media | Tempra a cuore, preriscaldo per forgiatura |

| Bassa (50 Hz-1 kHz) | Profonda (Massa) | Fusione, riscaldamento di grandi billette |

Hai difficoltà a selezionare la frequenza giusta per il tuo processo di riscaldamento a induzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo consulenza esperta e soluzioni personalizzate per le tue specifiche esigenze di materiale e applicazione. Che tu stia lavorando con piccoli componenti o progetti su larga scala, il nostro team può aiutarti a ottimizzare il tuo processo di riscaldamento per la massima efficienza e prestazioni. Contattaci oggi per discutere le tue esigenze e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

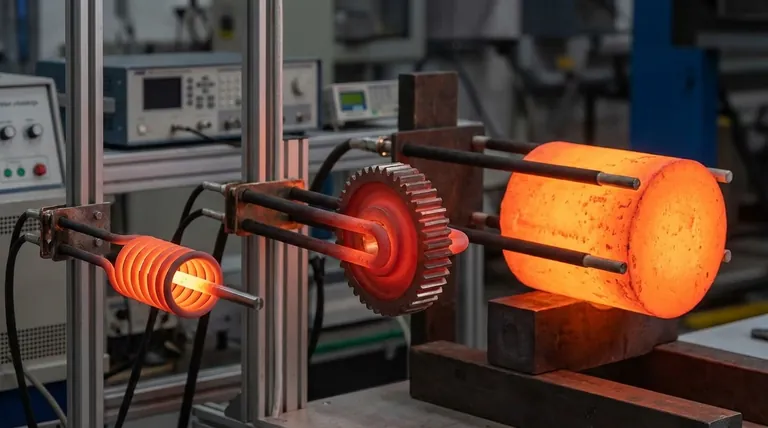

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Stampo a pressa anti-crepa per uso di laboratorio

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Vagli da Laboratorio e Setacciatrici

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Quale materiale viene utilizzato per realizzare l'elemento riscaldante? Scegli la lega giusta per la tua applicazione

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali

- Che tipo di metallo viene utilizzato negli elementi riscaldanti? Una guida ai materiali per ogni temperatura e atmosfera

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura