L'obiettivo principale della rinvenitura è aumentare la tenacità e la duttilità di un metallo temprato, in particolare l'acciaio. Dopo che un processo chiamato tempra rende l'acciaio estremamente duro, questo diventa anche molto fragile e incline a rompersi. La rinvenitura è la fase successiva cruciale che riduce questa fragilità, creando un prodotto finale più durevole e resiliente.

Dopo aver temprato l'acciaio alla sua massima resistenza, è spesso troppo fragile per un uso pratico. La rinvenitura è il processo controllato di scambiare una piccola parte di quella durezza di picco per un guadagno significativo e necessario in tenacità, prevenendo guasti catastrofici sotto sforzo.

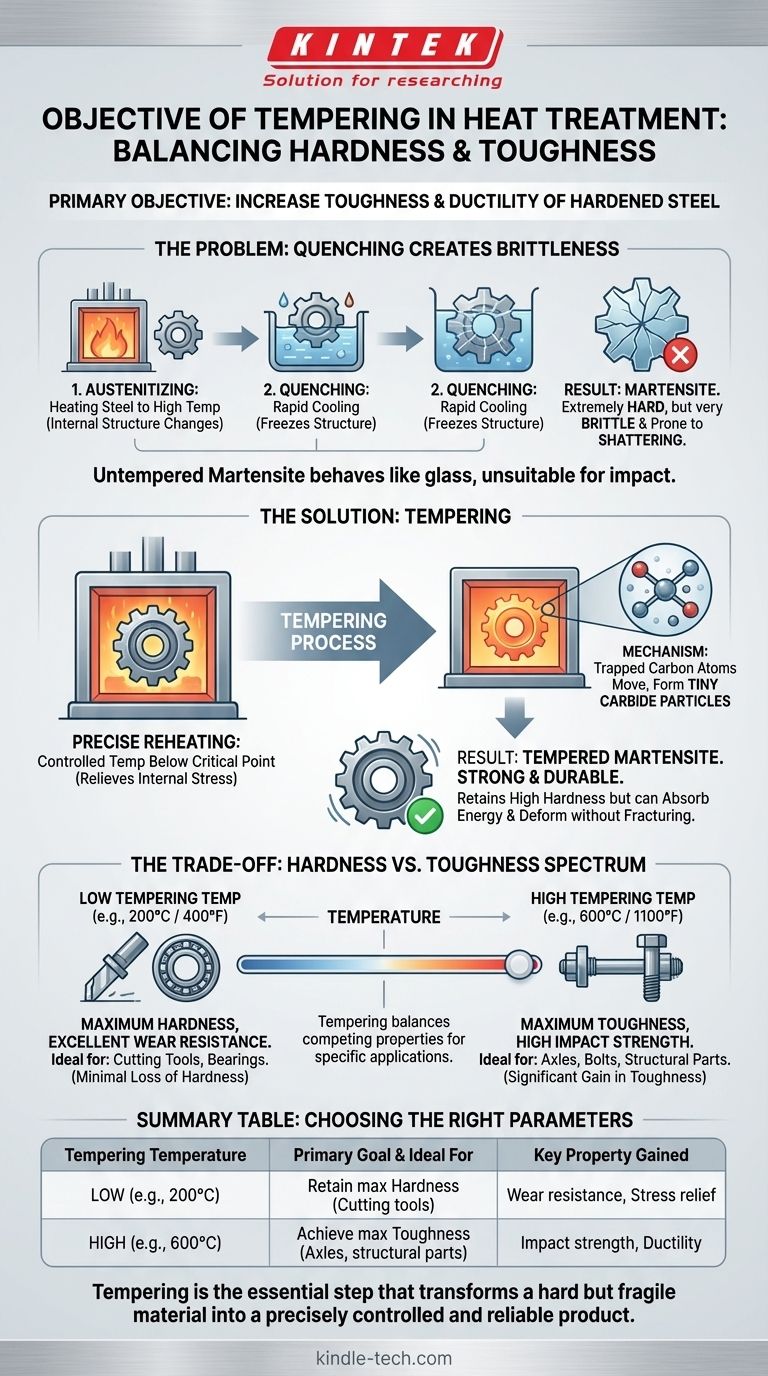

Il Problema: Perché l'Acciaio Temprato Necessita della Rinvenitura

Per comprendere la rinvenitura, è necessario prima comprendere il processo che la precede: la tempra. Queste due procedure lavorano insieme per ottenere proprietà meccaniche specifiche che nessuna delle due potrebbe raggiungere da sola.

Il Processo di Tempra e la Martensite

Il viaggio inizia riscaldando l'acciaio a una temperatura molto elevata (un processo chiamato austenitizzazione), dove la sua struttura cristallina interna cambia. Se l'acciaio viene quindi raffreddato molto rapidamente – o temprato – in un mezzo come acqua o olio, questa nuova struttura viene bloccata in posizione.

Questa nuova microstruttura ultra-dura è chiamata martensite. È incredibilmente resistente e dura a causa delle immense tensioni interne create intrappolando atomi di carbonio all'interno dei cristalli di ferro.

La Fragilità della Martensite

Sebbene la martensite fornisca una durezza e una resistenza all'usura eccezionali, ciò comporta un prezzo elevato: estrema fragilità. Una parte realizzata in acciaio martensitico non rinvenuto si comporta molto simile al vetro. Può sopportare un'immensa forza di compressione ma si frantumerà improvvisamente se sottoposta a un impatto improvviso o a una forza di flessione.

Ciò rende il materiale inadatto per la maggior parte delle applicazioni reali, dai componenti automobilistici agli utensili, dove un certo grado di flessibilità e resistenza agli urti è essenziale.

Come la Rinvenitura Risolve il Problema

La rinvenitura è un processo di riscaldamento preciso progettato per alleviare le tensioni interne bloccate all'interno della struttura martensitica, trasformando il materiale fragile in uno tenace e utilizzabile.

Il Meccanismo di Rinvenitura

Dopo la tempra, la parte indurita viene riscaldata a una temperatura specifica, sempre al di sotto della temperatura critica utilizzata per l'indurimento iniziale. Viene mantenuta a questa temperatura di rinvenitura per un tempo prestabilito e poi lasciata raffreddare.

Questo riscaldamento controllato conferisce agli atomi di carbonio intrappolati energia sufficiente per muoversi leggermente e formare particelle minuscole e ben disperse di un composto chiamato carburo.

Le Proprietà Risultanti

Questo cambiamento a livello micro ha un effetto profondo sulle proprietà macro del materiale. L'allentamento delle tensioni interne e la formazione di questi precipitati di carburo aumentano significativamente la tenacità e la duttilità dell'acciaio.

La struttura finale, nota come martensite rinvenuta, non è più soggetta a frantumazione. Mantiene un alto grado di durezza e resistenza, ma ora può assorbire energia e deformarsi leggermente sotto carico senza fratturarsi.

Comprendere i Compromessi

La rinvenitura non è un processo valido per tutti. È uno strumento per ottenere un equilibrio preciso tra due proprietà in competizione: durezza e tenacità.

Lo Spettro Durezza vs. Tenacità

Esiste un compromesso diretto e prevedibile controllato dalla temperatura di rinvenitura.

- Temperature di Rinvenitura Basse (es. 200°C / 400°F): Risultano in una perdita minima di durezza, mantenendo un'eccellente resistenza all'usura e aggiungendo solo la tenacità necessaria per prevenire scheggiature. Questo è ideale per gli utensili da taglio.

- Temperature di Rinvenitura Alte (es. 600°C / 1100°F): Risultano in una significativa riduzione della durezza ma un enorme aumento della tenacità e della duttilità. Questo è perfetto per componenti strutturali come assi o bulloni che devono resistere a forti impatti.

Rinvenitura vs. Altri Trattamenti

È fondamentale non confondere la rinvenitura con altri trattamenti termici. Ad esempio, la ricottura comporta anch'essa il riscaldamento di un metallo, ma il suo obiettivo è ottenere la massima morbidezza e lavorabilità, cancellando di fatto gli effetti della tempra. La rinvenitura, al contrario, affina le proprietà create dalla tempra.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di rinvenire e i parametri specifici utilizzati sono dettati interamente dall'applicazione prevista del componente.

- Se la tua attenzione principale è la massima resistenza all'usura e il mantenimento del filo: Utilizza la tempra seguita da una rinvenitura a bassa temperatura per alleviare lo stress senza sacrificare una durezza significativa.

- Se la tua attenzione principale è l'elevata resistenza agli urti e la durabilità: Utilizza la tempra seguita da una rinvenitura ad alta temperatura per ottenere la migliore tenacità possibile, anche a costo di una certa durezza.

- Se la tua attenzione principale è rendere il metallo il più morbido possibile per la formatura o la lavorazione: La ricottura è il processo corretto, non la tempra e rinvenitura.

In definitiva, la rinvenitura è la fase ingegneristica essenziale che trasforma un materiale duro ma fragile in uno con un equilibrio controllato e affidabile di resistenza e durabilità.

Tabella Riassuntiva:

| Temperatura di Rinvenitura | Obiettivo Principale | Ideale Per | Proprietà Chiave Acquisita |

|---|---|---|---|

| Bassa (es. 200°C / 400°F) | Mantenere la massima durezza | Utensili da taglio, cuscinetti | Resistenza all'usura, rilascio di stress |

| Alta (es. 600°C / 1100°F) | Ottenere la massima tenacità | Assi, bulloni, parti strutturali | Resistenza agli urti, duttilità |

Pronto a ottenere le proprietà dei materiali perfette per i tuoi componenti?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per processi di trattamento termico controllati come la rinvenitura. Sia che tu stia sviluppando utensili all'avanguardia o componenti strutturali durevoli, le nostre soluzioni ti aiutano a raggiungere l'equilibrio critico tra durezza e tenacità.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di trattamento termico del tuo laboratorio e garantire che i tuoi materiali soddisfino i più alti standard di prestazioni e affidabilità.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come influisce il calore sulla resistenza dei materiali? Comprendere la Degradazione Termica e la Rottura per Scorrimento (Creep)

- Qual è l'uso del forno a muffola in un laboratorio del suolo? Essenziale per un'accurata analisi della sostanza organica del suolo

- Due materiali diversi possono avere lo stesso valore di capacità termica specifica? Svelare la scienza del comportamento termico

- Perché la fusione richiede energia? Svela la scienza del calore latente e dei cambiamenti di fase

- Qual è il processo di calcinazione a secco (dry ashing) per il trattamento dei campioni? Una guida all'analisi dei minerali ad alta temperatura