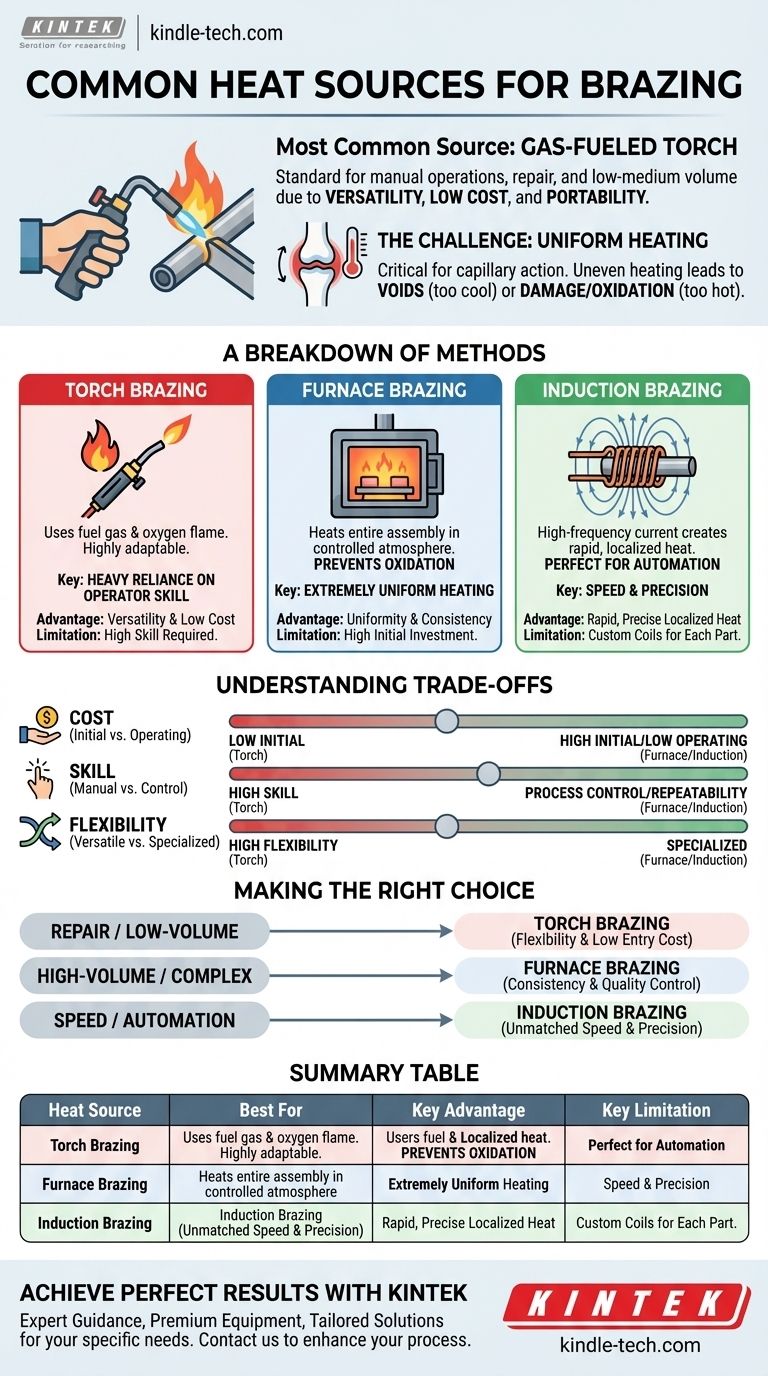

Di gran lunga la fonte di calore più comune per la brasatura è una torcia a gas. La sua versatilità, il costo relativamente basso delle attrezzature e la portabilità ne fanno lo standard per le operazioni manuali, i lavori di riparazione e la produzione a basso e medio volume in innumerevoli settori.

La sfida centrale nella brasatura non è semplicemente raggiungere una temperatura target, ma applicare il calore in modo uniforme e controllato. Sebbene la torcia sia lo strumento più diffuso, il metodo di riscaldamento ideale è in ultima analisi dettato dal volume di produzione, dalla complessità del giunto e dalla precisione richiesta.

Perché la Fonte di Calore è Fondamentale

Il successo di un giunto brasato dipende interamente dal flusso uniforme del metallo d'apporto attraverso il giunto grazie all'azione capillare. Ciò può avvenire solo se l'intera area del giunto sui metalli di base viene riscaldata uniformemente alla corretta temperatura di brasatura.

Il Ruolo del Riscaldamento Uniforme

Se una parte del giunto è troppo fredda, il metallo d'apporto non fluirà in quell'area, creando vuoti e un legame debole. Se un'altra area è surriscaldata, può danneggiare i metalli di base o bruciare il fondente, portando a ossidazione e a un giunto fallito.

Abbinare il Metodo all'Applicazione

La scelta della fonte di calore influisce direttamente sulla qualità del giunto, sulla velocità dell'operazione, sul livello di competenza dell'operatore richiesto e sul costo complessivo. La scelta del metodo sbagliato porta a inefficienza e risultati incoerenti.

Una Ripartizione delle Fonti di Calore per la Brasatura

Sebbene la brasatura a torcia sia la più comune, diversi altri metodi sono utilizzati per applicazioni industriali specifiche, ognuno con vantaggi distinti.

Brasatura a Torcia: Lo Standard Versatile

Questo metodo utilizza una fiamma derivante dalla combustione di un gas combustibile (come acetilene, propano o gas naturale) con ossigeno o aria. È altamente adattabile e può essere utilizzato su parti di quasi tutte le dimensioni o configurazioni.

Lo svantaggio principale della brasatura manuale a torcia è la sua forte dipendenza dall'abilità dell'operatore. La qualità del giunto è determinata direttamente dalla capacità dell'operatore di applicare il calore in modo uniforme e di riconoscere i segnali visivi della temperatura corretta.

Brasatura a Forno: Per Precisione ad Alto Volume

Nella brasatura a forno, l'intero assemblaggio (con il metallo d'apporto preposizionato) viene riscaldato in un forno con un'atmosfera controllata. Questa atmosfera è tipicamente inerte o riducente, il che previene l'ossidazione e spesso elimina la necessità di fondente.

Questo metodo garantisce un riscaldamento estremamente uniforme, rendendolo ideale per assemblaggi complessi e cicli di produzione ad alto volume. Ogni pezzo in un lotto riceve esattamente lo stesso ciclo termico, con conseguente eccezionale coerenza.

Brasatura a Induzione: Velocità e Automazione

Il riscaldamento a induzione utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questo crea un campo elettromagnetico che induce corrente all'interno della parte metallica, generando calore localizzato preciso molto rapidamente.

Poiché è così veloce e controllabile, la brasatura a induzione è perfettamente adatta all'automazione e all'integrazione nelle linee di produzione. Le considerazioni principali sono il costo iniziale dell'attrezzatura e la necessità di progettare bobine personalizzate per ogni specifica geometria del giunto.

Comprendere i Compromessi

La scelta di una fonte di calore comporta il bilanciamento di quattro fattori chiave: costo, volume, precisione e livello di competenza richiesto.

Investimento Iniziale vs. Costo Operativo

I sistemi a torcia hanno un costo iniziale molto basso, rendendoli accessibili praticamente a qualsiasi officina. I sistemi a forno e a induzione richiedono un investimento di capitale significativo ma possono offrire un costo per pezzo inferiore in scenari ad alto volume.

Abilità dell'Operatore vs. Controllo del Processo

La brasatura manuale a torcia richiede un operatore altamente qualificato per ottenere risultati coerenti. Al contrario, la brasatura a forno e a induzione rimuove gran parte della variabile umana, incorporando l'"abilità" nella programmazione della macchina per una ripetibilità senza pari.

Flessibilità vs. Specializzazione

Una torcia può essere utilizzata su una varietà infinita di pezzi con una configurazione minima. Le bobine a induzione sono progettate su misura per un pezzo specifico, e i forni sono più adatti per la lavorazione a lotti di pezzi di dimensioni simili, rendendoli meno flessibili per lavori unici.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta del metodo di riscaldamento dovrebbe essere un riflesso diretto degli obiettivi del tuo progetto.

- Se la tua attenzione principale è la riparazione, la prototipazione o il lavoro a basso volume: la brasatura a torcia offre la migliore combinazione di flessibilità e basso costo di ingresso.

- Se la tua attenzione principale è la produzione ad alto volume con giunti complessi: la brasatura a forno fornisce il massimo livello di coerenza e controllo qualità.

- Se la tua attenzione principale è la velocità e l'automazione in una linea di produzione di massa: la brasatura a induzione offre velocità e riscaldamento localizzato precisi e ripetibili senza pari.

In definitiva, la selezione della corretta fonte di calore è il primo passo verso la creazione di un giunto brasato forte, affidabile ed economicamente vantaggioso.

Tabella Riassuntiva:

| Fonte di Calore | Ideale Per | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Brasatura a Torcia | Riparazione, Basso Volume, Prototipazione | Versatilità e Basso Costo | Elevata Abilità dell'Operatore Richiesta |

| Brasatura a Forno | Alto Volume, Assemblaggi Complessi | Riscaldamento Uniforme e Coerenza | Elevato Investimento Iniziale |

| Brasatura a Induzione | Produzione Automatizzata e Veloce | Calore Localizzato Rapido e Preciso | Bobine Personalizzate per Ogni Pezzo |

Ottieni Risultati di Brasatura Perfetti con KINTEK

Hai difficoltà a scegliere il metodo di brasatura giusto per le tue esigenze di laboratorio o di produzione? La qualità dei tuoi giunti brasati dipende in gran parte da un riscaldamento preciso e uniforme. Noi di KINTEK siamo specializzati nel fornire le attrezzature e i materiali di consumo ideali per soddisfare le tue specifiche esigenze di brasatura.

Perché scegliere KINTEK per le tue soluzioni di brasatura?

- Guida Esperta: I nostri specialisti ti aiutano a selezionare il metodo di riscaldamento perfetto, sia che tu abbia bisogno della flessibilità dei sistemi a torcia, della coerenza della brasatura a forno o della velocità del riscaldamento a induzione.

- Attrezzature Premium: Forniamo sistemi di brasatura affidabili e ad alte prestazioni progettati per durata e precisione.

- Soluzioni Su Misura: Dalla R&S su piccola scala alla produzione ad alto volume, forniamo attrezzature che soddisfano le tue esigenze di volume, complessità e precisione.

Pronto a migliorare il tuo processo di brasatura? Contattaci oggi tramite il nostro Modulo di Contatto per discutere il tuo progetto e scoprire come le soluzioni di KINTEK possono fornire giunti più forti e affidabili per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Prodotti correlati

- Macchina automatica per pressa a caldo da laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

- Utensili di ravvivatura per diamante CVD per applicazioni di precisione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo per Li7P2S8I0.5Cl0.5? Aumenta la conducibilità con la densificazione di precisione

- Come migliora una pressa a caldo da laboratorio la struttura microscopica dei catodi compositi polimero-ceramica?

- Come viene generata e applicata la pressione in una pressa a caldo? Padroneggia i sistemi idraulici e pneumatici ad alta intensità

- Perché è necessaria una pressa a caldo di precisione da laboratorio per la lavorazione di membrane elettrolitiche solide composite ad alte prestazioni?

- Quali sono i vantaggi della pressatura a caldo per gli elettroliti PEO? Raggiunge una densità superiore e prestazioni senza solventi.