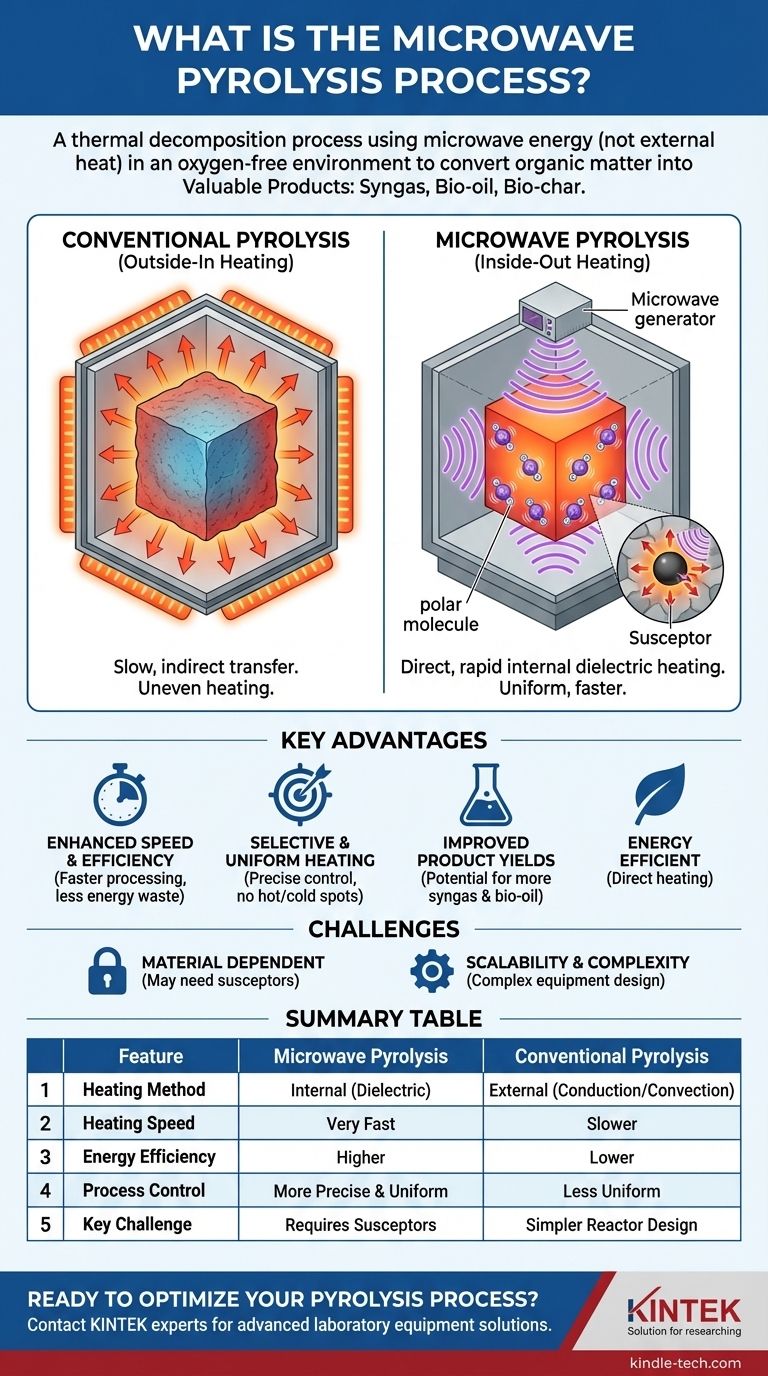

Al suo centro, la pirolisi a microonde è un processo di decomposizione termica che utilizza l'energia delle microonde, anziché il riscaldamento esterno convenzionale, per scomporre i materiali in un ambiente privo di ossigeno. Questo metodo avanzato converte la materia organica, come biomassa, plastica o pneumatici, in prodotti di valore come syngas (gas di sintesi), bio-olio (un combustibile liquido) e bio-carbone (un materiale solido ricco di carbonio).

La differenza fondamentale tra la pirolisi a microonde e quella convenzionale risiede nel metodo di riscaldamento. Invece di riscaldare una camera dall'esterno verso l'interno, le microonde riscaldano direttamente e rapidamente il materiale dall'interno verso l'esterno, portando a una lavorazione più veloce e a una potenziale maggiore efficienza energetica.

In che modo il riscaldamento a microonde cambia l'equazione della pirolisi

Per comprendere la pirolisi a microonde, è necessario prima capire che non si tratta solo di una diversa fonte di alimentazione; è un meccanismo di riscaldamento fondamentalmente diverso che modifica l'intera dinamica del processo.

Il principio del riscaldamento dielettrico

La pirolisi tradizionale si basa sulla conduzione e sulla convezione, dove gli elementi riscaldanti esterni riscaldano le pareti di un forno, che poi trasferisce lentamente quel calore al materiale all'interno.

La pirolisi a microonde utilizza il riscaldamento dielettrico. Le microonde inducono le molecole polari all'interno del materiale a vibrare e ruotare rapidamente, generando attrito e, quindi, calore, direttamente all'interno del materiale stesso.

Il ruolo dei suscettori a microonde

Non tutti i materiali assorbono efficacemente l'energia a microonde. Per le sostanze con basse proprietà dielettriche (come molte plastiche secche), è necessario un suscettore a microonde.

Un suscettore è un materiale altamente assorbente per microonde, come il carbone attivo o il carburo di silicio, che viene miscelato con la materia prima principale. Il suscettore assorbe l'energia a microonde, la converte in intensa energia termica e trasferisce quel calore direttamente al materiale circostante.

Dal riscaldamento dall'esterno verso l'interno al riscaldamento dall'interno verso l'esterno

Questo modello di riscaldamento "dall'interno verso l'esterno" è il vantaggio principale dell'approccio a microonde. Evita il lento trasferimento termico dei metodi convenzionali, creando un aumento di temperatura più uniforme e rapido in tutto il volume del materiale.

Vantaggi chiave dell'approccio a microonde

Il meccanismo di riscaldamento unico della pirolisi a microonde offre diversi vantaggi operativi distinti rispetto alla sua controparte convenzionale.

Velocità ed efficienza migliorate

Poiché il materiale si riscalda direttamente, il processo è significativamente più veloce. Si spreca meno energia per riscaldare il reattore e l'ambiente circostante, portando a una maggiore efficienza energetica complessiva.

Riscaldamento selettivo e uniforme

Le microonde possono essere mirate per riscaldare solo la materia prima (e il suscettore), non l'intera camera. Ciò si traduce in un controllo della temperatura altamente reattivo e preciso, garantendo che il materiale sia riscaldato uniformemente ed evitando punti caldi o freddi che possono ridurre la qualità del prodotto.

Potenziali rese di prodotto migliorate

Il profilo di riscaldamento rapido e uniforme può alterare i percorsi delle reazioni chimiche. Per molte materie prime, ciò porta a una resa maggiore di prodotti di valore, in particolare le frazioni gassose (syngas) e liquide (bio-olio), rispetto alle velocità di riscaldamento più lente della pirolisi convenzionale.

Comprendere i compromessi e le sfide

Nonostante i suoi vantaggi, la pirolisi a microonde non è una soluzione universale. Presenta una propria serie di sfide ingegneristiche e limitazioni che devono essere considerate.

Prestazioni dipendenti dal materiale

Il processo dipende fortemente dalle proprietà dielettriche della materia prima. I materiali che non assorbono bene le microonde non si riscalderanno efficacemente senza l'aggiunta di un suscettore, aggiungendo una fase al processo.

La necessità di suscettori

Sebbene efficaci, l'aggiunta di un suscettore può introdurre complicazioni. Può aumentare i costi operativi e, se non separato dopo la pirolisi, può contaminare il prodotto finale di bio-carbone, riducendone potenzialmente il valore.

Scalabilità e complessità delle apparecchiature

La progettazione di sistemi di pirolisi a microonde industriali su larga scala è complessa. Richiede generatori di microonde, waveguide e cavità di applicazione specializzati per garantire una distribuzione uniforme dell'energia. Inoltre, come notato in applicazioni simili a microonde ad alta temperatura, il raffreddamento delle apparecchiature può diventare un ostacolo ingegneristico significativo.

Fare la scelta giusta per la tua applicazione

La scelta tra pirolisi convenzionale e a microonde dipende interamente dai tuoi obiettivi specifici, dalla materia prima e dalle priorità operative.

- Se la tua priorità principale è la velocità di lavorazione e l'efficienza energetica: la pirolisi a microonde è un'opzione interessante grazie al suo meccanismo di riscaldamento interno diretto e veloce.

- Se la tua priorità principale è la semplicità e la gestione di materie prime diverse senza additivi: la pirolisi convenzionale offre spesso una configurazione più robusta e semplice, meno sensibile alle proprietà del materiale.

- Se la tua priorità principale è massimizzare la resa di prodotti liquidi o gassosi di alta qualità: il controllo preciso e uniforme della temperatura della pirolisi a microonde può fornire risultati superiori e una distribuzione dei prodotti più preziosa.

Comprendere questa differenza fondamentale nel riscaldamento è la chiave per selezionare la tecnologia giusta per raggiungere i tuoi obiettivi di conversione dei rifiuti in valore.

Tabella riassuntiva:

| Caratteristica | Pirolisi a microonde | Pirolisi convenzionale |

|---|---|---|

| Metodo di riscaldamento | Interno (riscaldamento dielettrico) | Esterno (conduzione/convezione) |

| Velocità di riscaldamento | Molto veloce | Più lenta |

| Efficienza energetica | Superiore | Inferiore |

| Controllo del processo | Più preciso e uniforme | Meno uniforme |

| Sfida principale | Richiede suscettori per alcuni materiali | Progettazione del reattore più semplice |

Pronto a ottimizzare il tuo processo di pirolisi?

In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate per processi termici all'avanguardia come la pirolisi a microonde. La nostra esperienza può aiutarti a selezionare la tecnologia giusta per massimizzare la resa di syngas, bio-olio e bio-carbone dalla tua materia prima specifica.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare la tua ricerca sulla conversione dei rifiuti in energia o sulla produzione chimica.

Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

Domande frequenti

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale