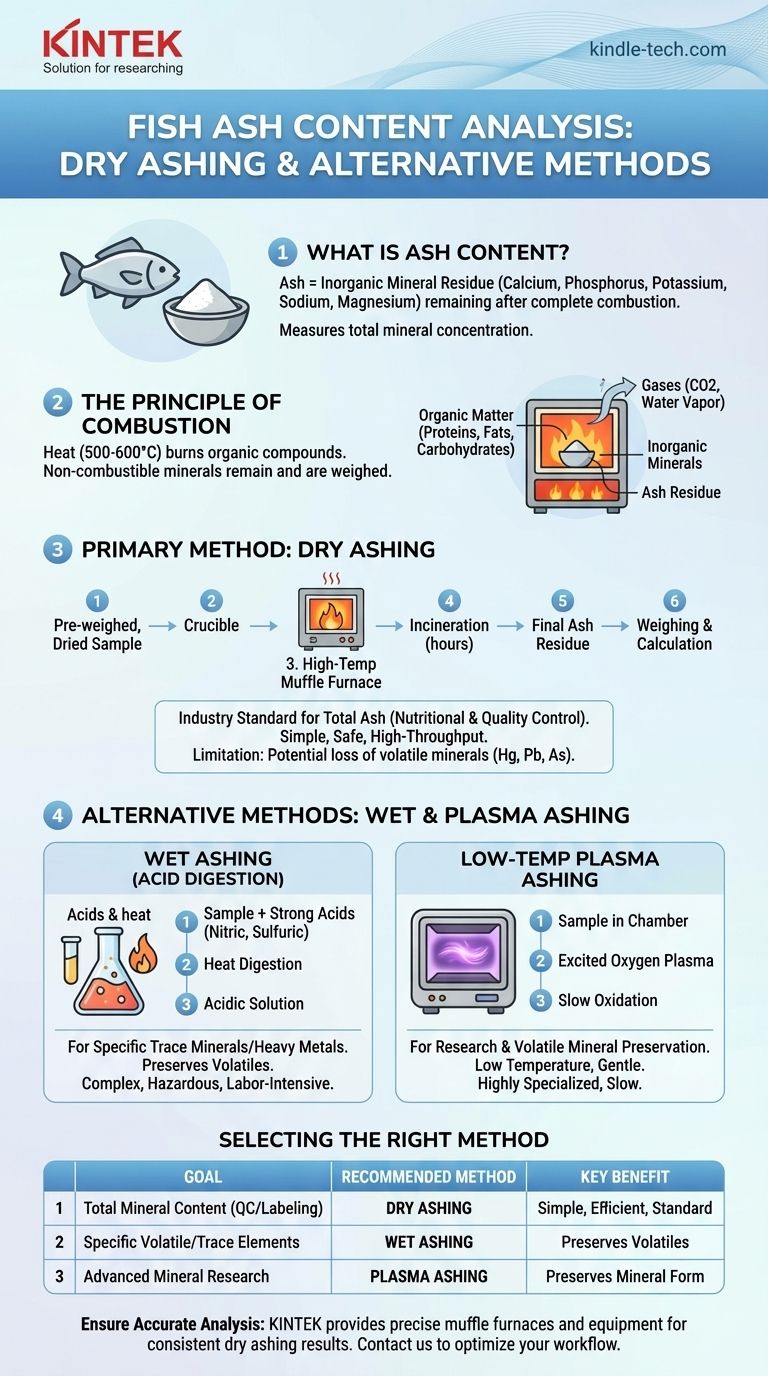

Il metodo primario utilizzato per determinare il contenuto di ceneri del pesce e di altri prodotti alimentari è chiamato incenerimento a secco (dry ashing). Questo processo prevede la combustione completa di un campione a una temperatura molto elevata in una muffola, che brucia tutta la materia organica e lascia solo il residuo minerale inorganico, noto come cenere. Sebbene esistano altri metodi come l'incenerimento a umido, l'incenerimento a secco è lo standard per determinare il contenuto minerale totale a fini nutrizionali e di controllo qualità.

Lo scopo principale della misurazione delle ceneri è quantificare il contenuto minerale totale non combustibile in un prodotto. Il metodo scelto è semplicemente un processo controllato di incenerimento progettato per isolare questi materiali inorganici dai componenti organici come proteine, grassi e carboidrati.

Cosa rappresenta veramente il "contenuto di ceneri"

Una misura del contenuto minerale totale

Il termine "cenere" è il nome tecnico per il residuo inorganico che rimane dopo che un campione alimentare è stato completamente incenerito. Questo residuo è costituito dai minerali essenziali presenti nel pesce, come calcio, fosforo, potassio, sodio e magnesio, sotto forma di ossidi stabili.

Il contenuto di ceneri è una misura fondamentale del valore nutrizionale degli alimenti, fungendo da indicatore diretto della sua concentrazione minerale totale.

Il principio della combustione completa

L'analisi si basa su un principio semplice: i composti organici bruciano, mentre i minerali inorganici no.

Riscaldando un campione ad alta temperatura (tipicamente 500-600°C), tutti i componenti organici – proteine, grassi e carboidrati – vengono ossidati e convertiti in gas come anidride carbonica e vapore acqueo. Il materiale che rimane è la porzione minerale non combustibile, che viene poi pesata.

Una panoramica dei metodi comuni

Incenerimento a secco (il metodo standard)

Questa è la tecnica più utilizzata per l'analisi di routine. Un campione pre-pesato e essiccato viene posto in un crogiolo e riscaldato in una muffola a una temperatura elevata e controllata.

Il campione viene incenerito per diverse ore fino a quando tutta la materia organica non è scomparsa, lasciando una cenere fine, grigia o bianca. Il peso finale di questa cenere consente il calcolo della percentuale di contenuto di ceneri totale.

Incenerimento a umido (per analisi minerale specifica)

L'incenerimento a umido, o digestione acida, utilizza una combinazione di acidi forti (come acido nitrico e solforico) e calore per ossidare e scomporre la matrice organica.

Questo metodo non è tipicamente utilizzato per determinare il contenuto totale di ceneri. È invece una tecnica di preparazione del campione per l'analisi di specifici oligoelementi o metalli pesanti, poiché la soluzione acida risultante è ideale per l'analisi con metodi come la spettroscopia di assorbimento atomico (AAS).

Incenerimento al plasma a bassa temperatura

Questo è un metodo più specializzato e delicato. Utilizza gas ossigeno eccitato (plasma) a temperature più basse per ossidare lentamente la materia organica.

Viene utilizzato principalmente in contesti di ricerca dove è fondamentale prevenire la perdita di minerali volatili o quando la forma chimica del minerale deve essere preservata per ulteriori studi.

Comprendere i compromessi

Perché l'incenerimento a secco è così comune

L'incenerimento a secco è lo standard industriale per la determinazione delle ceneri totali perché è relativamente semplice, sicuro e consente la lavorazione simultanea di molti campioni. Richiede un tempo di manipolazione minimo e non comporta la manipolazione di acidi altamente corrosivi.

La limitazione delle alte temperature

Lo svantaggio principale dell'incenerimento a secco è la potenziale perdita di minerali volatili. Elementi come mercurio, piombo e arsenico, così come alcune forme di cloro e zolfo, possono vaporizzare alle alte temperature utilizzate in una muffola.

Ciò rende l'incenerimento a secco inadatto se l'obiettivo è quantificare accuratamente questi specifici elementi volatili.

La complessità dell'incenerimento a umido

Sebbene l'incenerimento a umido preservi i minerali volatili, è un processo più complesso, pericoloso e laborioso. Richiede una ventilazione specializzata (cappe aspiranti) per gestire i fumi acidi corrosivi e richiede la costante attenzione dell'operatore.

Per questo motivo, è riservato ad applicazioni in cui l'analisi di specifici oligoelementi, non le ceneri totali, è l'obiettivo primario.

Selezione del metodo giusto per il tuo obiettivo

La scelta del metodo corretto dipende interamente dalla domanda a cui devi rispondere.

- Se il tuo obiettivo principale è l'etichettatura nutrizionale o il controllo qualità generale: usa il metodo standard di incenerimento a secco per determinare in modo efficiente il contenuto minerale totale.

- Se il tuo obiettivo principale è l'analisi di specifici minerali volatili o metalli pesanti: usa l'incenerimento a umido per preparare il campione per ulteriori analisi strumentali.

- Se il tuo obiettivo principale è la ricerca avanzata sugli stati minerali: considera l'incenerimento al plasma a bassa temperatura, sebbene sia altamente specializzato e meno comune.

In definitiva, comprendere il tuo obiettivo analitico è la chiave per scegliere la tecnica di incenerimento corretta per il tuo lavoro.

Tabella riassuntiva:

| Metodo | Uso primario | Vantaggio chiave | Limitazione chiave |

|---|---|---|---|

| Incenerimento a secco | Contenuto minerale totale (Nutrizionale/QC) | Semplice, sicuro, alta produttività | Perdita di minerali volatili |

| Incenerimento a umido | Analisi specifica di oligoelementi/metalli pesanti | Preserva i minerali volatili | Complesso, pericoloso, usa acidi forti |

| Incenerimento al plasma | Ricerca sugli stati minerali | Bassa temperatura, preserva la forma minerale | Specializzato, lento, meno comune |

Garantisci un'analisi minerale accurata nel tuo laboratorio

La scelta del metodo di incenerimento giusto è fondamentale per un'etichettatura nutrizionale e un controllo qualità affidabili. KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio, comprese muffole di alta qualità e materiali di consumo, di cui il tuo laboratorio ha bisogno per risultati di incenerimento a secco coerenti e accurati.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo flusso di lavoro. Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il ruolo del forno a muffola nella meccanica dei fluidi? Uno strumento chiave per la preparazione dei materiali

- Come si raffredda una fornace a muffola? Garantire longevità e sicurezza con la procedura corretta

- Quali precauzioni è necessario adottare durante l'utilizzo di un forno a muffola? Garantire una lavorazione sicura ad alta temperatura nel vostro laboratorio

- Qual è il principio di funzionamento di un forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazioni

- Cos'è l'incenerimento a secco? Un metodo affidabile per analizzare la composizione inorganica