Al suo centro, la sinterizzazione a plasma scintillante (SPS) è un processo che consolida le polveri in un solido denso applicando simultaneamente corrente continua (DC) pulsata ad alto amperaggio e pressione meccanica uniassiale. A differenza dei metodi convenzionali che riscaldano il campione dall'esterno verso l'interno, l'SPS utilizza la resistenza elettrica del materiale stesso (e quella del suo contenitore) per generare calore intenso internamente e nei punti di contatto tra le particelle. Questa combinazione unica di forze elettriche, termiche e meccaniche consente la densificazione a temperature molto più basse e in una frazione del tempo.

Il vantaggio centrale dell'SPS non è semplicemente la velocità, ma il suo meccanismo. Utilizzando l'elettricità come strumento diretto per il riscaldamento e l'attivazione superficiale, bypassa il trasferimento termico lento e inefficiente dei forni tradizionali, consentendo la creazione di materiali avanzati con microstrutture preservate.

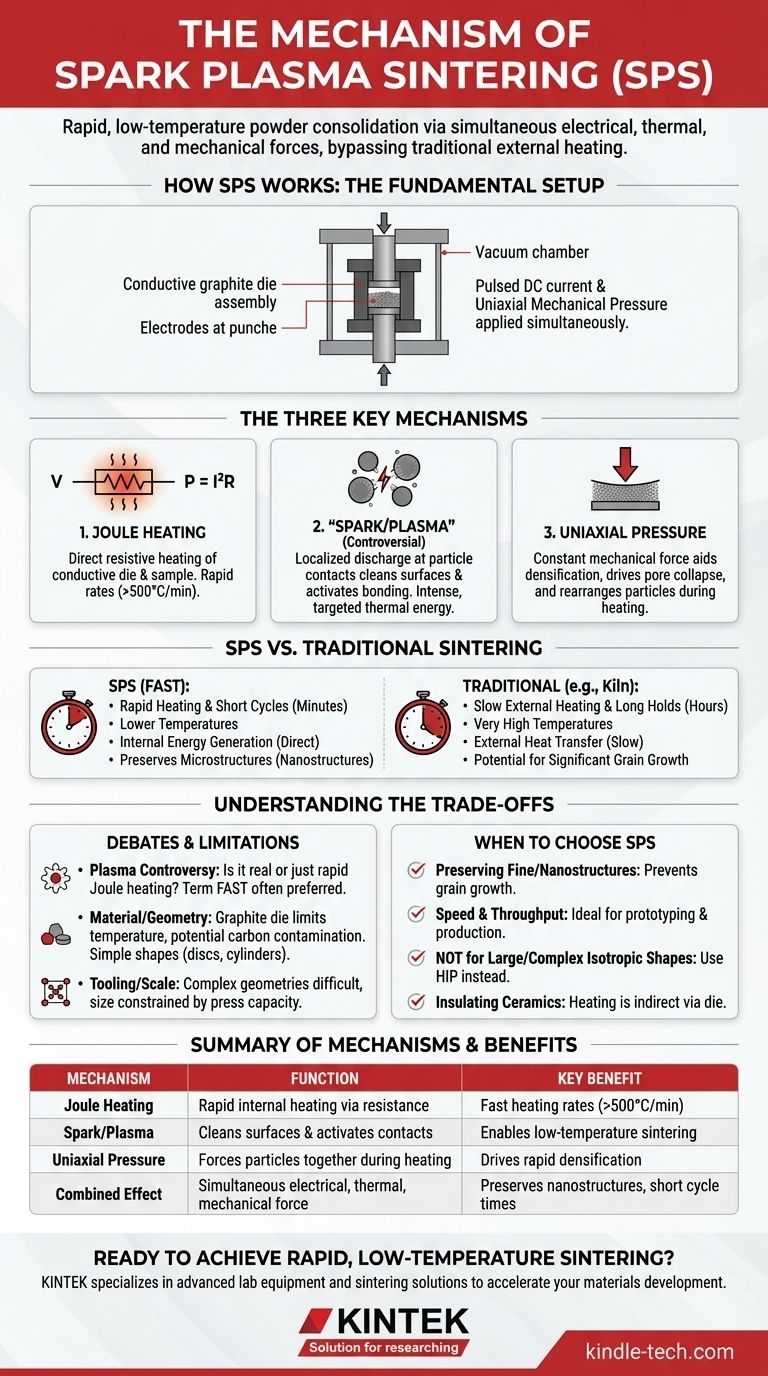

Come l'SPS supera i limiti della sinterizzazione tradizionale

La sinterizzazione convenzionale, come la cottura della ceramica in un forno, è lenta. Si basa su elementi riscaldanti esterni per riscaldare gradualmente un materiale, richiedendo lunghi tempi di mantenimento a temperature molto elevate. L'SPS cambia fondamentalmente la fonte e l'applicazione dell'energia.

L'assetto fondamentale

Il processo inizia caricando una polvere in uno stampo conduttivo, che è quasi sempre realizzato in grafite. Questo gruppo di stampo viene posizionato tra due elettrodi all'interno di una camera a vuoto. Una pressa meccanica applica una pressione uniassiale costante sulla polvere attraverso gli elettrodi, che fungono anche da punzoni.

La potenza del riscaldamento Joule

Il meccanismo principale alla base del rapido riscaldamento dell'SPS è il riscaldamento Joule. Quando viene applicata la corrente DC pulsata, fluisce attraverso lo stampo di grafite conduttivo e, se la polvere è conduttiva, attraverso il campione stesso. La resistenza elettrica di questi componenti fa sì che si riscaldino incredibilmente velocemente, con velocità che spesso superano i 500°C al minuto. Questa è la conversione diretta di energia elettrica in energia termica (P = I²R).

Il fenomeno del "Plasma Scintillante"

Il nome "Sinterizzazione a Plasma Scintillante" deriva da un effetto secondario, più localizzato. Nei punti di contatto microscopici tra le singole particelle di polvere, il campo elettrico può diventare estremamente concentrato. Questo può ionizzare qualsiasi gas residuo nei pori, creando una momentanea scarica a scintilla o plasma.

Questo plasma localizzato svolge due funzioni chiave: può eliminare i contaminanti superficiali (come gli strati di ossido) che inibiscono l'unione, e fornisce un'intensa esplosione di energia termica esattamente dove è necessaria, ovvero all'interfaccia particella-particella.

Il ruolo della pressione uniassiale

Durante questo rapido processo di riscaldamento, la pressione meccanica costante forza le particelle ad avvicinarsi. Man mano che il materiale si ammorbidisce e le superfici delle particelle diventano attive, questa pressione aiuta il collasso dei pori e il riarrangiamento delle particelle, spingendo il materiale verso la completa densificazione.

Comprendere i compromessi e i dibattiti

Sebbene potente, l'SPS non è una soluzione universale, e i suoi meccanismi esatti sono ancora oggetto di discussione tra gli esperti.

La controversia sul "Plasma"

Molti ricercatori nella comunità delle scienze dei materiali sostengono che il termine "Sinterizzazione a Plasma Scintillante" sia improprio. Essi sostengono che il meccanismo dominante sia semplicemente il rapido riscaldamento resistivo (riscaldamento Joule) combinato con la pressione, e che l'esistenza o l'effetto di un plasma sostenuto sia trascurabile. Per questo motivo, il termine scientificamente più preciso Tecnica di Sinterizzazione Assistita da Campo (FAST) è spesso preferito.

Limitazioni di materiale e geometria

L'uso standard di uno stampo in grafite impone delle limitazioni. Limita la temperatura massima di lavorazione e può introdurre contaminazione da carbonio in materiali sensibili. Inoltre, la pressione uniassiale può comportare una microstruttura anisotropa, in cui le proprietà del materiale sono diverse in una direzione rispetto a un'altra.

Vincoli di attrezzaggio e scala

L'SPS è generalmente utilizzato per produrre forme relativamente semplici come dischi o cilindri. Creare geometrie complesse è difficile e costoso. Anche la dimensione del pezzo finale è limitata dai vincoli pratici dell'assemblaggio della pressa e dello stampo.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di sinterizzazione dipende interamente dalle tue priorità per il materiale finale, bilanciando velocità, costo e proprietà desiderate.

- Se la tua attenzione principale è preservare strutture fini o nanostrutture: L'SPS è la scelta superiore, poiché i suoi tempi di ciclo estremamente brevi prevengono la crescita dei grani che affligge i metodi più lenti e ad alta temperatura.

- Se la tua attenzione principale è la velocità e la produttività per la prototipazione o la produzione: L'SPS offre un vantaggio senza pari, riducendo i cicli di sinterizzazione da molte ore a pochi minuti.

- Se la tua attenzione principale è creare componenti grandi e isotropi con forme complesse: Probabilmente dovrai considerare altri metodi, come la Pressatura Isostatica a Caldo (HIP), che applica la pressione uniformemente da tutte le direzioni.

- Se la tua attenzione principale è la sinterizzazione di ceramiche altamente isolanti: Tieni presente che nell'SPS, il riscaldamento sarà indiretto tramite lo stampo conduttivo, facendo funzionare il processo più come una pressa a caldo molto veloce piuttosto che sfruttando il flusso di corrente interno.

In definitiva, la sinterizzazione a plasma scintillante sfrutta la potenza della corrente elettrica diretta per ottenere risultati di consolidamento dei materiali che semplicemente non sono possibili con metodi puramente termici.

Tabella riassuntiva:

| Meccanismo | Funzione | Vantaggio chiave |

|---|---|---|

| Riscaldamento Joule | Riscaldamento interno rapido tramite resistenza elettrica | Velocità di riscaldamento rapide (>500°C/min) |

| Scintilla/Plasma | Pulisce le superfici e attiva i contatti tra le particelle | Consente la sinterizzazione a bassa temperatura |

| Pressione Uniassiale | Forza le particelle ad avvicinarsi durante il riscaldamento | Promuove una rapida densificazione |

| Effetto combinato | Forza elettrica, termica e meccanica simultanea | Preserva le nanostrutture, tempi di ciclo brevi |

Pronto a ottenere una sinterizzazione rapida a bassa temperatura e a preservare la microstruttura del tuo materiale?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese le soluzioni di sinterizzazione. La nostra esperienza può aiutarti a selezionare la tecnologia giusta per accelerare lo sviluppo dei materiali e la prototipazione.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura