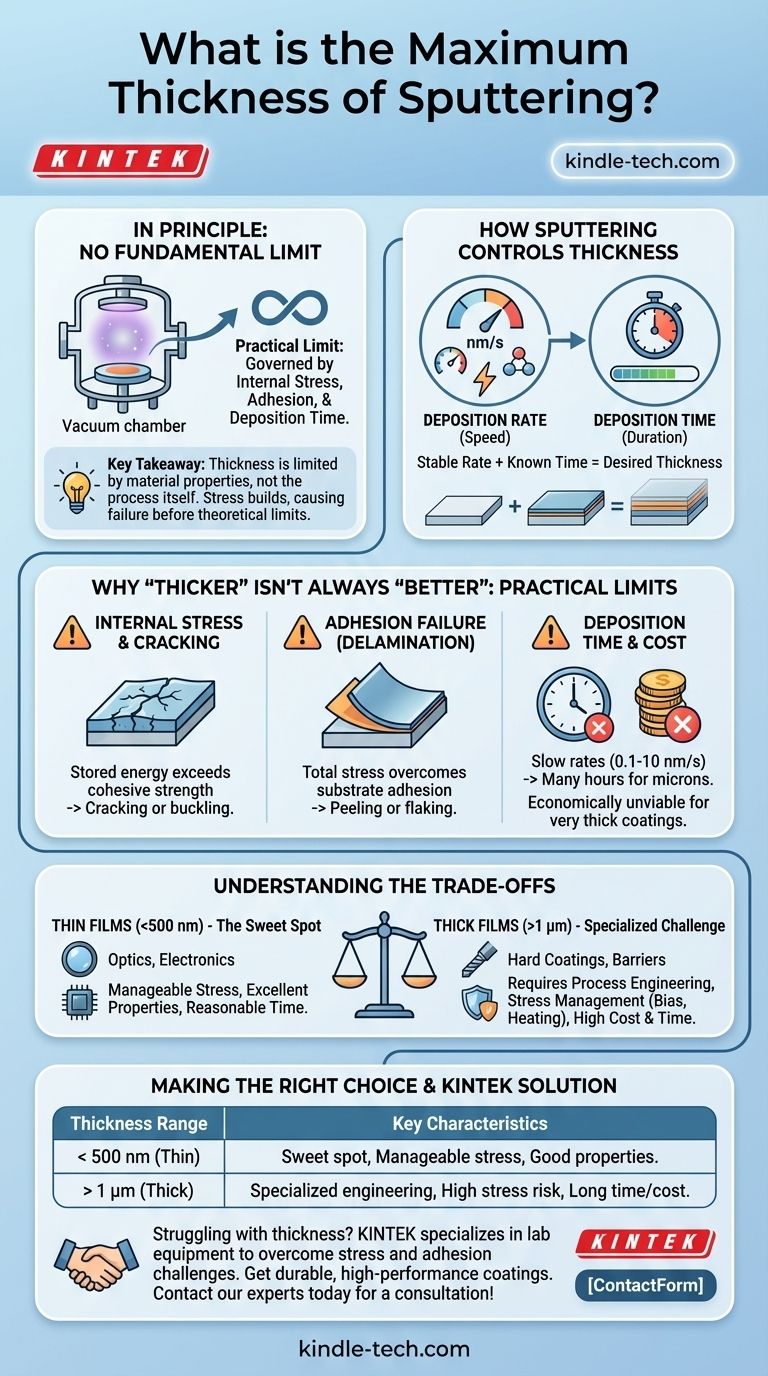

In linea di principio, non esiste un limite superiore fondamentale allo spessore di un film che si può creare con lo sputtering. Tuttavia, lo spessore massimo pratico è determinato dallo stress interno del film, dall'adesione e dal tempo di deposizione, generalmente compreso tra poche centinaia di nanometri e diversi micron per applicazioni specializzate.

Il punto chiave è che lo spessore ottenuto tramite sputtering non è limitato dal processo stesso, ma dalle proprietà del materiale del film depositato. All'aumentare dello spessore, lo stress interno aumenta, il che può causare la fessurazione, il distacco o la delaminazione del film ben prima che venga raggiunto un limite teorico.

Come lo Sputtering Controlla lo Spessore del Film

Lo sputtering è fondamentalmente un processo basato sul tempo. Si ottiene uno spessore desiderato controllando per quanto tempo si esegue la deposizione a una velocità nota e stabile.

Il Ruolo della Velocità di Deposizione

La velocità di deposizione è la velocità con cui il materiale si accumula sul substrato, spesso misurata in angstrom o nanometri al secondo. Questa velocità è determinata da fattori quali la potenza di sputtering, la pressione del gas e il materiale specifico che viene depositato.

L'Importanza del Tempo di Deposizione

Una volta stabilita una velocità di deposizione stabile, lo spessore del film diventa una funzione diretta del tempo. Per creare un film di 50 nm, è sufficiente eseguire il processo per la durata richiesta alla velocità nota. Per creare un film più spesso, lo si esegue più a lungo.

Perché "Più Spesso" Non è Sempre "Meglio": Limitazioni Pratiche

Sebbene si possa teoricamente far funzionare il processo indefinitamente, si incontreranno guasti pratici ben prima di depositare un rivestimento veramente "spesso" (ad esempio, millimetri). La barriera più significativa è lo stress interno.

Stress Interno e Fessurazione del Film

Quasi tutti i film depositati a sputtering presentano un certo livello di stress interno, che può essere compressivo (che spinge contro se stesso) o tensivo (che lo sta separando). Questo stress si accumula con l'aumentare dello spessore del film.

A uno spessore critico, questa energia immagazzinata diventa eccessiva. Lo stress supererà la forza coesiva del film stesso, facendolo fessurare o incurvare per rilasciare l'energia.

Fallimento dell'Adesione (Delaminazione)

Allo stesso modo, lo stress totale nel film può superare la sua adesione al substrato. Più spesso è il film, maggiore è la forza totale che lo allontana dalla superficie.

Ciò si traduce in delaminazione, dove il film si stacca o si sfalda completamente. Questa è una delle modalità di guasto più comuni per i film spessi depositati a sputtering.

Tempo di Deposizione e Costo

Le velocità di deposizione a sputtering sono spesso piuttosto lente, tipicamente nell'intervallo da 0,1 a 10 nanometri al secondo.

Depositare un film spesso diversi micron (migliaia di nanometri) può richiedere molte ore. Ciò rende il processo estremamente lento ed economicamente non sostenibile per le applicazioni che richiedono rivestimenti molto spessi rapidamente.

Comprendere i Compromessi

Lo spessore "ideale" è un equilibrio tra la proprietà fisica desiderata (come la resistenza all'usura) e i limiti intrinseci di stress e tempo.

Film Sottili (< 500 nm): La Zona Ideale

Questo intervallo, che include il valore spesso raccomandato di 200 nm, è la zona ideale per molte applicazioni in ottica ed elettronica.

In questo regime, lo stress totale è generalmente gestibile, le proprietà del film sono eccellenti e i tempi di deposizione sono ragionevoli. Il film è abbastanza spesso da svolgere la sua funzione senza essere così spesso da autodistruggersi.

Film Spessi (> 1 µm): La Sfida Specializzata

Ottenere film a basso stress ben aderenti più spessi di un micron è possibile, ma richiede una notevole ingegneria di processo.

Ciò comporta spesso la messa a punto accurata della pressione del gas, l'uso di polarizzazione del substrato o l'incorporazione di trattamenti termici periodici per gestire lo stress. Questi film sono riservati ad applicazioni esigenti come rivestimenti duri per utensili o spesse barriere anticorrosione.

Fare la Scelta Giusta per il Tuo Obiettivo

Lo spessore target dovrebbe essere dettato dal tuo obiettivo finale e dalla comprensione dei limiti del materiale.

- Se la tua attenzione principale è sulle prestazioni ottiche o elettroniche: Punta al film più sottile che soddisfi le tue specifiche di prestazione, poiché ciò minimizzerà lo stress e i costi.

- Se la tua attenzione principale è sulla resistenza all'usura o sulla protezione barriera: Film più spessi sono probabilmente necessari, ma devi pianificare lo sviluppo del processo per gestire lo stress e garantire una forte adesione.

- Se la tua attenzione principale è sui costi e sulla produttività: Riconosci che lo sputtering non è efficiente per film molto spessi (molti micron); valuta se altri metodi come la galvanostegia o lo spruzzo termico siano più adatti.

In definitiva, lo spessore giusto è determinato non dai limiti della macchina di sputtering, ma dalle esigenze fisiche della tua applicazione specifica.

Tabella Riassuntiva:

| Intervallo di Spessore | Caratteristiche Chiave e Considerazioni |

|---|---|

| < 500 nm (Film Sottili) | - Zona ideale per la maggior parte delle applicazioni (ottica, elettronica) - Livelli di stress gestibili - Proprietà del film eccellenti - Tempi di deposizione ragionevoli |

| > 1 µm (Film Spessi) | - Richiede ingegneria di processo specializzata - Alto rischio di fessurazione/delaminazione - Necessita di tecniche di gestione dello stress (bias, riscaldamento) - Lunghi tempi di deposizione, costi più elevati |

Stai lottando per ottenere lo spessore del film depositato a sputtering giusto per la tua applicazione?

In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo che ti aiutano a superare le sfide dello stress interno e dell'adesione. La nostra esperienza assicura che tu ottenga rivestimenti durevoli e ad alte prestazioni, personalizzati in base alle tue esigenze specifiche, sia per l'elettronica a film sottile che per le spesse barriere protettive.

Ottimizziamo insieme il tuo processo di deposizione. Contatta oggi i nostri esperti per una consulenza!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Un tester per diamanti può distinguere tra un diamante coltivato in laboratorio e uno naturale? La verità sull'identificazione dei diamanti

- Quali sono i 3 tipi di fonti di energia da biomassa? Sblocca il potenziale dei materiali organici

- Quali sono le applicazioni della radioattività nell'industria? Migliorare Qualità, Sicurezza ed Efficienza

- Quali sono gli svantaggi del distillatore molecolare a film sottile agitato? Costo elevato, complessità e limiti di separazione

- Quali sono i fattori che influenzano la sinterizzazione? Padroneggia le variabili chiave per una densificazione ottimale

- Come fa la tecnica di sputtering a consentire il rivestimento di materiali sensibili al calore? Guida efficiente alla deposizione a freddo

- Qual è il ruolo di un agitatore magnetico nella preparazione di zeoliti a base di Zn? Massimizzare lo scambio ionico e l'omogeneità

- Qual è il futuro del petrolio da pirolisi? Un feedstock chiave per combustibili e prodotti chimici sostenibili