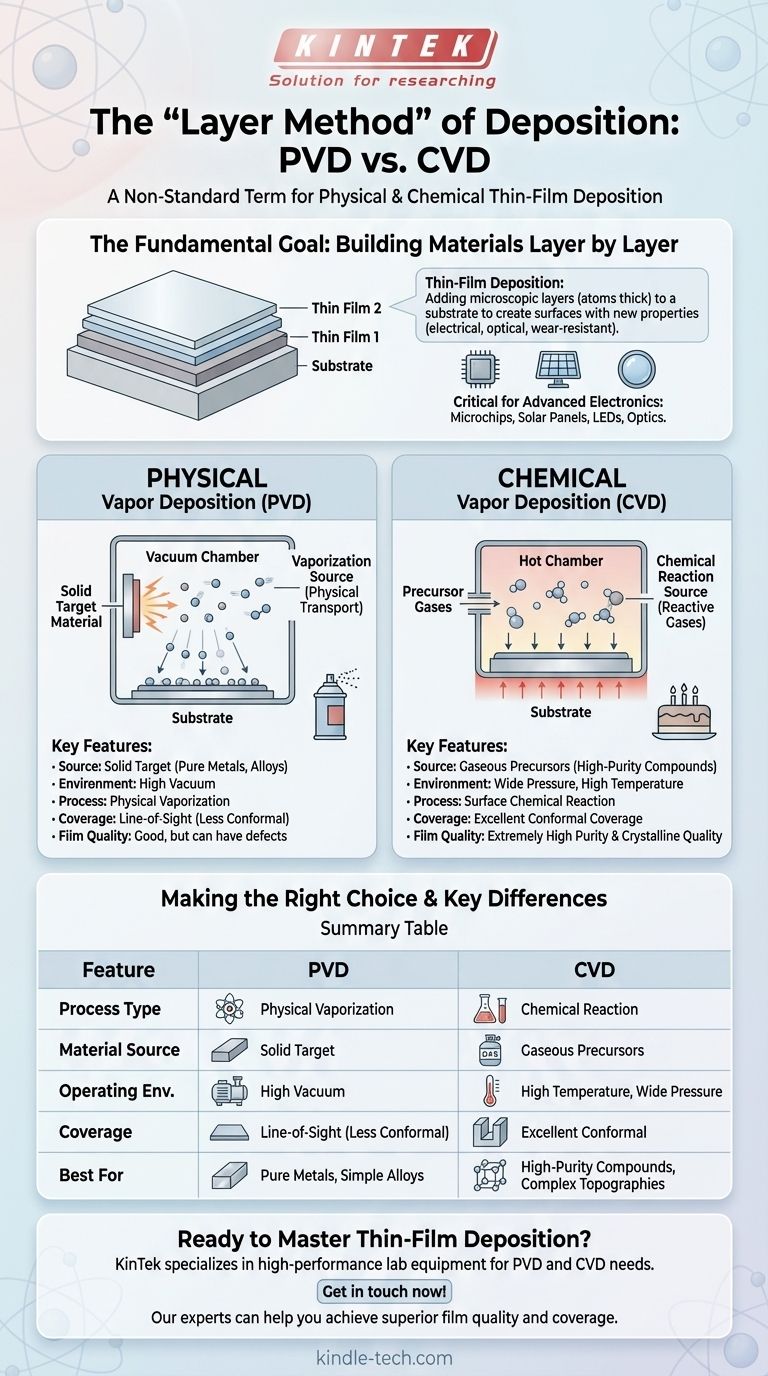

Sebbene "il metodo di deposizione a strati" non sia un termine standard del settore, descrive accuratamente l'obiettivo della deposizione di film sottili: il processo di applicazione di uno strato microscopico di materiale su una superficie o un substrato. I due metodi professionali dominanti per raggiungere questo obiettivo sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD), che raggiungono lo stesso scopo attraverso mezzi fondamentalmente diversi.

Il termine 'metodo a strati' descrive il risultato desiderato—costruire uno strato di materiale strato per strato. Tuttavia, la distinzione critica risiede nel modo in cui quello strato viene creato: trasportando fisicamente un materiale solido (PVD) o facendo reagire chimicamente i gas su una superficie (CVD).

L'Obiettivo Fondamentale: Costruire Materiali Strato per Strato

Cos'è la Deposizione di Film Sottili?

La deposizione di film sottili è un processo fondamentale nell'ingegneria e nella scienza dei materiali moderna. Implica l'aggiunta di materiale, spesso spesso solo pochi atomi o molecole, su un materiale di base noto come substrato.

L'obiettivo è creare una nuova superficie con proprietà che il solo substrato non possiede, come la conduttività elettrica, la resistenza all'usura o specifiche qualità ottiche.

Perché Questo Processo è Critico

Quasi tutta l'elettronica avanzata si basa su questo processo. Microchip, pannelli solari, schermi LED e lenti ottiche sono tutti fabbricati depositando meticolosamente vari film sottili di conduttori, semiconduttori e isolanti su un substrato.

Le Due Principali Filosofie di Deposizione

Per comprendere la deposizione, è meglio separare i metodi in due categorie principali basate sulla fonte del materiale: una fisica, l'altra chimica.

Deposizione Fisica da Vapore (PVD)

La PVD è un processo in cui un materiale solido o liquido viene vaporizzato in un vuoto e trasportato come atomi o molecole al substrato, dove si condensa nuovamente in un film solido.

Pensatela come una bomboletta spray su scala atomica. Un materiale bersaglio solido viene bombardato con energia (come un fascio ionico o elettricità) finché i suoi atomi non vengono espulsi, viaggiano attraverso un vuoto e si attaccano al substrato.

Deposizione Chimica da Vapore (CVD)

La CVD utilizza gas precursori volatili che reagiscono o si decompongono sulla superficie del substrato per produrre il deposito solido desiderato.

Questo è più come cuocere una torta. Si introducono gas ingredienti specifici in una camera calda. Il calore sulla superficie del substrato agisce da catalizzatore, facendo reagire i gas e "cuocendo" un film solido e di elevata purezza su di esso.

Comprendere le Differenze Chiave

La scelta tra PVD e CVD è guidata dalle proprietà del film desiderate, dal materiale da depositare e dalla forma del substrato.

Il Materiale Sorgente

Nella PVD, il materiale sorgente è un bersaglio solido che viene fisicamente vaporizzato. Questo lo rende eccellente per la deposizione di metalli puri e leghe.

Nella CVD, il materiale sorgente è costituito da uno o più gas precursori. Questo metodo è ideale per creare composti altamente puri, come il nitruro di silicio o il carburo di tungsteno.

Condizioni Operative

La PVD richiede quasi sempre un alto vuoto per consentire agli atomi dalla sorgente di viaggiare verso il substrato senza collidere con altre molecole di gas.

La CVD può essere eseguita in un intervallo più ampio di pressioni, ma tipicamente richiede temperature molto elevate per guidare le reazioni chimiche necessarie sulla superficie del substrato.

Qualità e Purezza del Film

La CVD è generalmente in grado di produrre film con purezza e qualità cristallina estremamente elevate. Il processo di reazione chimica può essere controllato con precisione per costruire strutture atomiche perfette.

I film PVD sono eccellenti per molte applicazioni, ma a volte possono presentare più difetti strutturali o impurità rispetto ai migliori film CVD.

Copertura Conforme

La copertura conforme si riferisce alla capacità di un film di rivestire uniformemente un substrato con caratteristiche complesse e non piane come trincee o gradini.

Poiché la CVD coinvolge un gas che può raggiungere tutte le parti di una superficie complessa, fornisce una copertura conforme superiore. La PVD è un processo "a linea di vista", rendendo difficile rivestire aree in ombra o i lati di trincee profonde.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede la comprensione dei compromessi tra queste due tecniche fondamentali.

- Se il tuo obiettivo principale è depositare metalli puri o leghe semplici con una linea di vista diretta: la Deposizione Fisica da Vapore (PVD) è tipicamente l'approccio più diretto e robusto.

- Se il tuo obiettivo principale è creare film composti altamente puri, uniformi e complessi che devono rivestire topografie intricate: la Deposizione Chimica da Vapore (CVD) offre un controllo superiore e una copertura conforme.

Comprendere la distinzione tra questi percorsi fisici e chimici è il primo passo verso la padronanza della fabbricazione di materiali moderni.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Vaporizzazione fisica di un bersaglio solido | Reazione chimica di gas precursori |

| Sorgente Materiale | Bersaglio solido | Precursori gassosi |

| Ambiente Operativo | Alto vuoto | Ampio intervallo di pressione, alta temperatura |

| Copertura | Linea di vista (meno conforme) | Eccellente copertura conforme |

| Ideale Per | Metalli puri, leghe | Composti ad alta purezza, topografie complesse |

Pronto a Padroneggiare la Deposizione di Film Sottili nel Tuo Laboratorio?

La scelta tra PVD e CVD è fondamentale per la tua ricerca o la qualità della produzione. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, su misura per le tue esigenze di deposizione. I nostri esperti possono aiutarti a selezionare il sistema giusto per ottenere qualità, purezza e copertura del film superiori.

Contattaci oggi per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

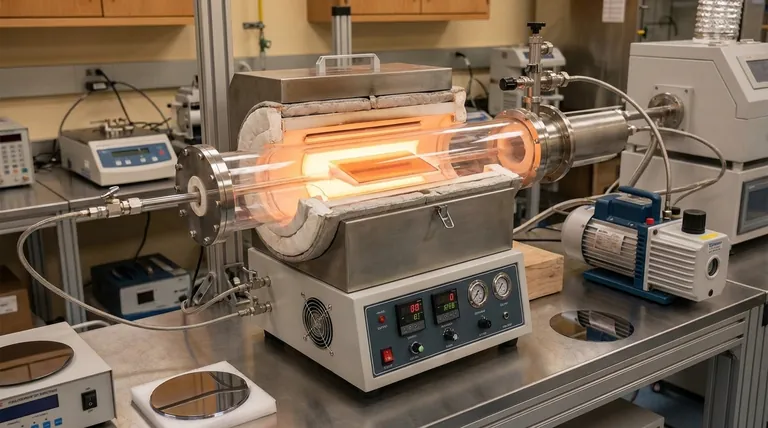

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali