Nell'ingegneria chimica, un reattore di miscelazione non è semplicemente un contenitore; è l'ambiente dinamico in cui il potenziale chimico diventa realtà. La sua importanza fondamentale risiede nella sua capacità di controllare le condizioni fisiche – concentrazione e temperatura – che governano la velocità, l'efficienza, la qualità e la sicurezza di una reazione chimica. Senza una miscelazione efficace, anche la formula chimica più promettente non riuscirà a funzionare in modo prevedibile su qualsiasi scala significativa.

Lo scopo principale di un reattore di miscelazione è superare le limitazioni di trasporto fisico (trasferimento di massa e calore) in modo che la velocità intrinseca della reazione chimica sia l'unico fattore che limita la produzione. Questo controllo è la chiave per ottenere processi chimici efficienti, prevedibili e sicuri.

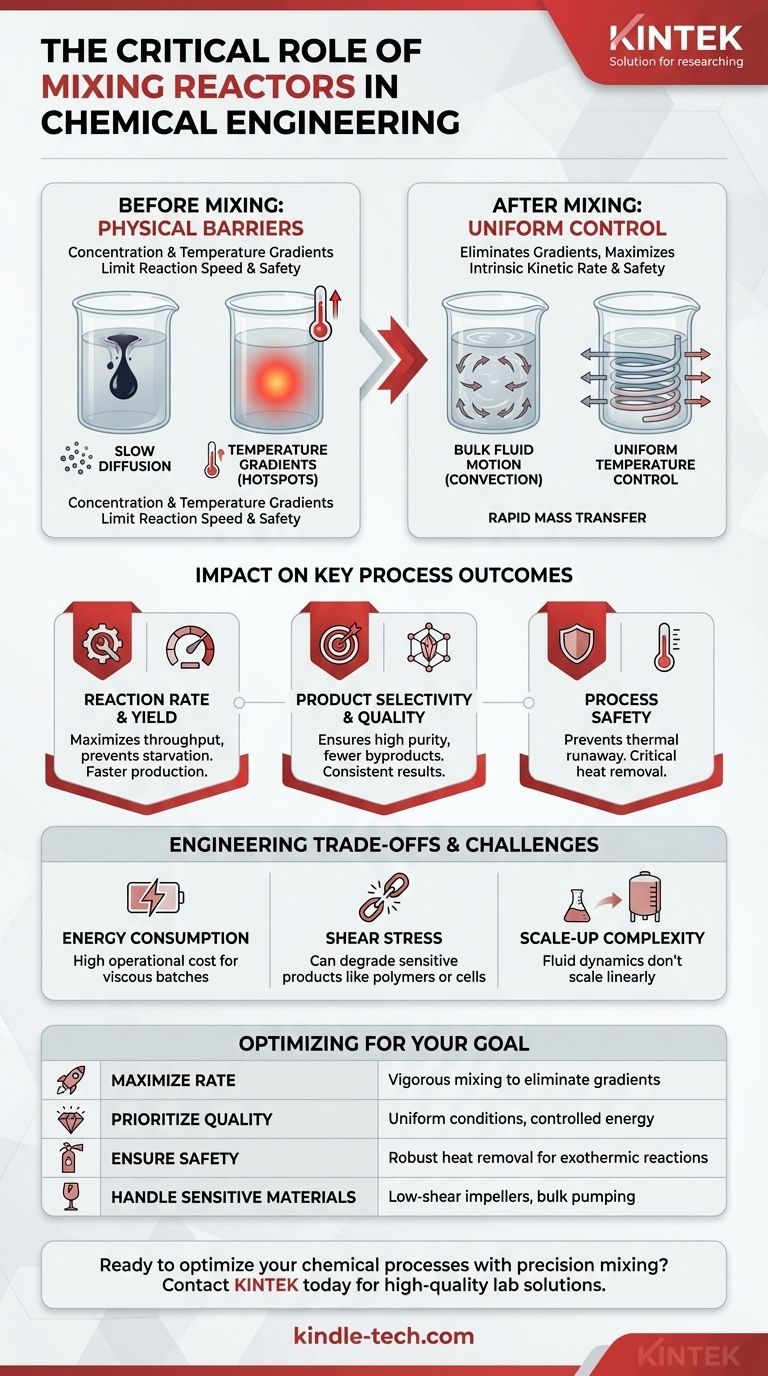

La Funzione Principale: Superare le Barriere Fisiche

Una reazione chimica può avvenire solo quando le molecole si scontrano nelle giuste condizioni. Il compito primario di un reattore di miscelazione è creare e mantenere queste condizioni in modo uniforme in un grande volume.

Il Problema dei Gradienti di Concentrazione

Immaginate di aggiungere una goccia d'inchiostro a un bicchiere d'acqua ferma. Il colore si diffonde lentamente attraverso la diffusione, un processo molto lento. I reagenti in un reattore non agitato si comportano allo stesso modo.

L'area in cui la reazione avviene rapidamente si esaurisce di reagenti, creando una zona "affamata". Questo rallenta drasticamente o addirittura blocca la reazione, indipendentemente da quanto reagente sia presente altrove nel recipiente.

Come la Miscelazione Guida il Trasferimento di Massa

Una miscelazione efficace crea un movimento di fluido in massa (convezione), che è migliaia di volte più veloce della diffusione nel trasporto delle molecole.

Questa turbolenza riduce rapidamente i gradienti di concentrazione, assicurando che nuovi reagenti siano costantemente forniti alla zona di reazione. Per reazioni che coinvolgono fasi diverse (come un gas gorgogliato attraverso un liquido), la miscelazione è essenziale per creare e mantenere l'area interfacciale dove la reazione avviene effettivamente.

Il Problema dei Gradienti di Temperatura (Hotspot)

Molte reazioni rilasciano calore (esotermiche) o assorbono calore (endotermiche). In una reazione esotermica non agitata, il calore generato non può disperdersi efficacemente.

Ciò porta alla formazione di hotspot localizzati dove la temperatura è pericolosamente alta. Questi hotspot possono causare reazioni secondarie, degradare il prodotto o persino portare a una reazione incontrollata con conseguenze catastrofiche.

Come la Miscelazione Permette il Trasferimento di Calore

La miscelazione forza l'intero fluido a circolare, spostando il fluido caldo dalla zona di reazione alle pareti del recipiente, dove può essere raffreddato da una camicia o da serpentine interne.

Questa convezione forzata crea un controllo uniforme della temperatura, che è fondamentale per garantire che la reazione produca il prodotto desiderato (selettività) e operi in sicurezza.

L'Impatto sui Risultati Chiave del Processo

Il controllo fisico fornito dalla miscelazione ha un impatto diretto e misurabile sulle metriche che definiscono un processo chimico di successo.

Controllo della Velocità di Reazione e della Resa

Eliminando l'esaurimento dei reagenti, la miscelazione consente alla reazione di procedere alla sua massima velocità possibile, nota come sua velocità cinetica intrinseca.

Ciò significa ottenere più prodotto in meno tempo, aumentando direttamente la produttività e la resa del reattore.

Garantire la Selettività e la Qualità del Prodotto

Molti processi possono formare sottoprodotti indesiderati, specialmente a temperature o concentrazioni errate. Condizioni uniformi prevengono questo.

Eliminando gli hotspot e i gradienti di concentrazione, una buona miscelazione assicura che la reazione favorisca costantemente il prodotto desiderato, portando a una maggiore purezza e selettività.

Garantire la Sicurezza del Processo

Per reazioni altamente esotermiche, il sistema di miscelazione è un elemento primario dell'attrezzatura di sicurezza. La sua capacità di facilitare la rimozione del calore è ciò che previene una fuga termica.

Un guasto del miscelatore (ad esempio, una girante rotta o una perdita di potenza) è spesso uno scenario di emergenza critico negli impianti chimici proprio perché rimuove questo strato essenziale di controllo.

Comprendere i Compromessi e le Sfide

Sebbene essenziale, la miscelazione non è una semplice soluzione "più è meglio". Implica compromessi ingegneristici critici.

Consumo Energetico

La miscelazione richiede un significativo apporto di energia, specialmente per lotti grandi e viscosi. Il motore che aziona la girante può rappresentare un costo operativo importante.

La miscelazione eccessiva non è solo uno spreco, ma può essere dannosa, rendendo l'ottimizzazione dell'energia di miscelazione una considerazione chiave nella progettazione.

Sforzo di Taglio e Degradazione del Prodotto

Le giranti ad alta velocità creano intense forze di taglio. Queste forze possono essere distruttive per prodotti sensibili.

Ad esempio, un taglio elevato può rompere le lunghe catene molecolari dei polimeri, distruggere delicati cristalli necessari per una formulazione farmaceutica o rompere cellule viventi in un bioreattore.

La Sfida dello Scale-Up

Una strategia di miscelazione che funziona perfettamente in una beuta da laboratorio da un litro fallirà quasi certamente in un recipiente di produzione da 10.000 litri.

La fluidodinamica non scala linearmente. Assicurare che un reattore su larga scala abbia lo stesso livello di trasferimento di massa e calore della sua controparte su scala di laboratorio è una delle sfide più complesse nell'ingegneria chimica.

Ottimizzare la Miscelazione per il Tuo Obiettivo Specifico

Il livello e il tipo di miscelazione "giusti" dipendono interamente dalle esigenze specifiche del tuo processo. Considera questi principi guida quando definisci il tuo obiettivo.

- Se il tuo obiettivo principale è massimizzare la velocità di reazione: Devi assicurarti che il processo sia limitato cineticamente, non limitato dal trasferimento di massa, fornendo una miscelazione vigorosa per eliminare i gradienti di concentrazione.

- Se il tuo obiettivo principale è la qualità e la selettività del prodotto: Dai priorità a profili uniformi di temperatura e concentrazione per sopprimere le reazioni secondarie, il che potrebbe richiedere un'energia di miscelazione controllata, piuttosto che massima.

- Se il tuo obiettivo principale è la sicurezza del processo con reazioni altamente esotermiche: Il tuo sistema di miscelazione deve essere progettato in modo robusto per garantire la rimozione del calore e prevenire gli hotspot, rendendolo un dispositivo di sicurezza critico.

- Se il tuo obiettivo principale è produrre materiali sensibili al taglio: Devi utilizzare giranti a basso taglio e strategie di miscelazione che promuovano il movimento del fluido in massa (pompaggio) rispetto a un'elevata turbolenza locale.

In definitiva, padroneggiare il reattore di miscelazione significa controllare l'ambiente fisico per sbloccare il pieno potenziale della tua chimica.

Tabella Riepilogativa:

| Funzione Chiave | Impatto sul Processo |

|---|---|

| Elimina i Gradienti di Concentrazione | Massimizza la velocità di reazione e la resa prevenendo l'esaurimento dei reagenti. |

| Previene gli Hotspot di Temperatura | Garantisce la selettività, la qualità e la sicurezza del prodotto, specialmente nelle reazioni esotermiche. |

| Supera le Limitazioni di Trasporto Fisico | Consente alla reazione di procedere alla sua velocità cinetica intrinseca per uno scale-up efficiente. |

Pronto a ottimizzare i tuoi processi chimici con una miscelazione di precisione?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi reattori progettati per un trasferimento ottimale di massa e calore. Sia che tu stia scalando una reazione o abbia bisogno di garantire la sicurezza e la purezza di una sintesi sensibile, le nostre soluzioni sono progettate per soddisfare le tue sfide specifiche.

Contattaci oggi stesso per discutere come la nostra esperienza può aiutarti a raggiungere una produzione chimica efficiente, prevedibile e sicura.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

Domande frequenti

- Qual è il ruolo di un reattore ad alta pressione nella sintesi di nanocompositi magnetici di h-BN? Master Precision Deposition

- Qual è il significato dell'ambiente idrotermale nella preparazione dell'HA? Ottimizzare la struttura mesoporosa e la purezza

- Qual è la funzione dei reattori ad alta pressione nella preparazione di catalizzatori semiconduttori? Ottimizza le tue eterogiunzioni

- Qual è il ruolo di un'autoclave ad alta pressione in acciaio inossidabile rivestita in PTFE nella sintesi di ZrW2O8? Ottenere alta purezza

- Come un'autoclave idrotermale ad alta pressione facilita la sintesi di nanocompositi BiVO4@PANI? Sblocca la precisione.