In parole semplici, un forno per trattamenti termici è una camera di riscaldamento industriale specializzata progettata per svolgere una funzione critica: alterare le proprietà fisiche e talvolta chimiche di un materiale. A differenza di un semplice forno, il suo ruolo principale è eseguire cicli di temperatura altamente controllati e ripetibili per conferire caratteristiche specifiche e utili ai componenti, in particolare all'acciaio.

Il punto cruciale è che un forno per trattamenti termici non è solo un dispositivo per riscaldare le cose. È uno strumento di precisione che ingegnerizza le proprietà finali di un materiale controllando meticolosamente due variabili fondamentali: la temperatura e la composizione chimica dell'atmosfera all'interno della camera.

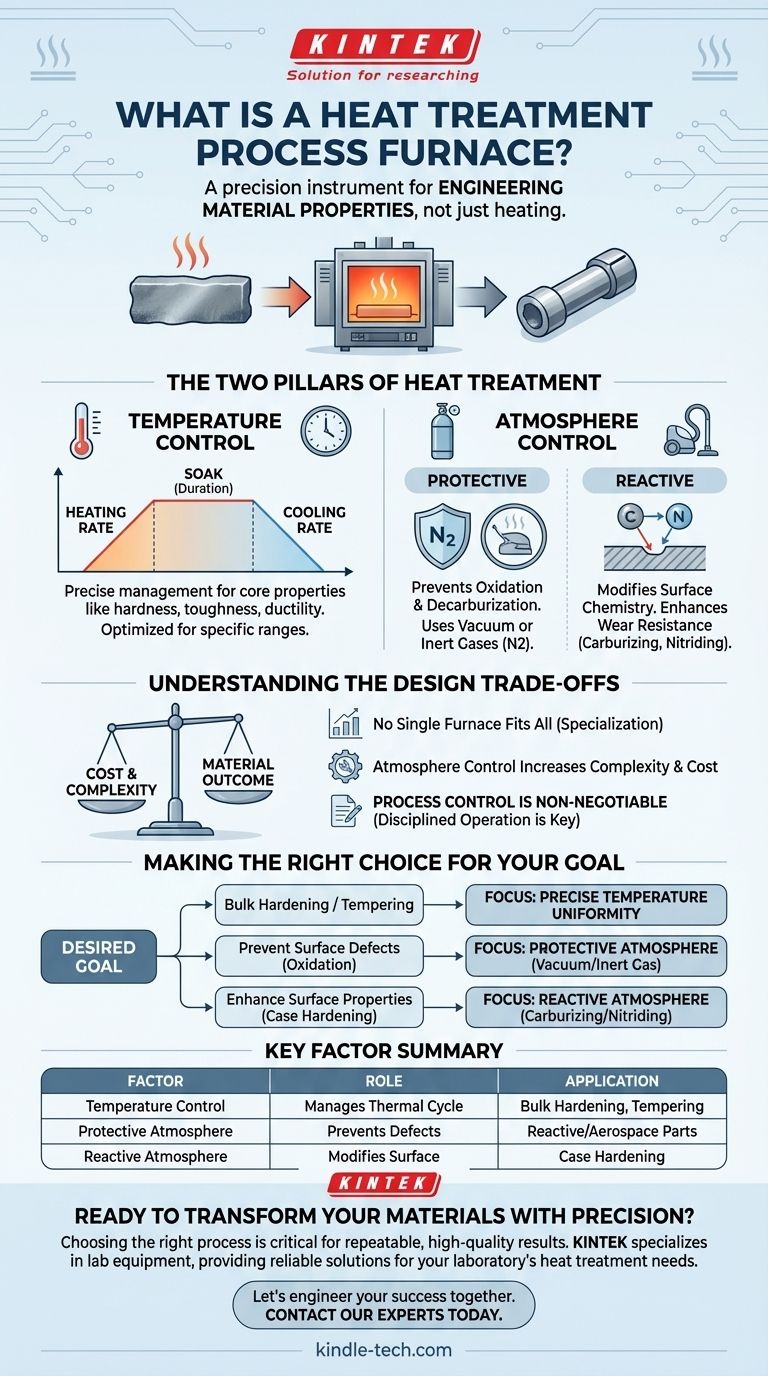

I due pilastri del trattamento termico: temperatura e atmosfera

Comprendere un forno per trattamenti termici richiede di guardare oltre la sua capacità di generare calore e di concentrarsi su come manipola l'ambiente per ottenere il risultato desiderato. Questo controllo si basa su due fattori indipendenti ma interconnessi.

Ottenere un controllo preciso della temperatura

La funzione più basilare di un forno è regolare la temperatura, ma il processo è molto più complesso del semplice raggiungimento di un punto impostato. Implica la gestione dell'intero ciclo termico.

Ciò include la velocità di riscaldamento, la durata in cui il materiale viene mantenuto a una temperatura specifica (la "messa in temperatura" o "soak") e la velocità di raffreddamento. Ogni fase è fondamentale per ottenere proprietà come durezza, tenacità o duttilità.

Inoltre, i forni sono spesso progettati per intervalli di temperatura specifici. Un forno ottimizzato per processi ad alta temperatura come la tempra a 1300°C può essere inefficiente o mancare del controllo fine necessario per un processo di rinvenimento a bassa temperatura a 300°C.

Il ruolo critico dell'atmosfera del forno

I gas che circondano il materiale all'interno del forno sono noti come atmosfera del forno. Questa atmosfera può essere un protettore passivo o un partecipante attivo nel processo di trattamento.

L'atmosfera giusta è essenziale per garantire che il trattamento produca i risultati previsti senza introdurre difetti.

Atmosfere protettive

Ad alte temperature, materiali come l'acciaio sono altamente reattivi con l'ossigeno presente nell'aria. Una funzione chiave dell'atmosfera di un forno è prevenire queste reazioni indesiderate.

L'obiettivo è eliminare o minimizzare effetti come l'ossidazione (formazione di scaglie o ruggine) e la decarburazione (perdita di carbonio dalla superficie dell'acciaio, che lo rende più tenero). Ciò si ottiene spesso utilizzando il vuoto o riempiendo la camera con gas inerti.

Atmosfere reattive

In alcuni processi, l'atmosfera è intenzionalmente progettata per reagire con la superficie del materiale per migliorarne le proprietà.

Questa è una forma di modifica della chimica superficiale. Ad esempio, nella cementazione (carburizing), si utilizza un'atmosfera ricca di carbonio per diffondere il carbonio nella superficie di una parte in acciaio, creando uno strato esterno duro e resistente all'usura mantenendo il nucleo tenace. Allo stesso modo, la nitrurazione utilizza un'atmosfera ricca di azoto per ottenere l'indurimento superficiale.

Comprendere i compromessi di progettazione

La scelta e la progettazione di un forno per trattamenti termici comportano compromessi significativi che bilanciano costi, complessità e il risultato desiderato del materiale.

Nessun forno unico soddisfa tutte le esigenze

La specializzazione richiesta per un controllo preciso significa che non esiste un forno universale per trattamenti termici. Un forno progettato per la tempra di massa all'aria aperta è fondamentalmente diverso e meno complesso di un forno a vuoto progettato per trattare componenti aerospaziali sensibili.

Utilizzare il tipo sbagliato di forno per un lavoro—come un'unità ad alta temperatura per un processo a bassa temperatura—può portare a risultati scadenti e inefficienza.

La complessità del controllo dell'atmosfera

L'introduzione del controllo dell'atmosfera aumenta significativamente il costo e la complessità operativa di un forno. Un semplice forno ad aria è molto meno costoso di un forno a vuoto o di uno che richiede una fornitura costante di azoto purificato.

La decisione di investire nel controllo dell'atmosfera è guidata interamente dalla necessità di prevenire difetti superficiali o di modificare attivamente la chimica superficiale della parte in trattamento.

Il controllo del processo non è negoziabile

Anche il forno più avanzato è valido solo quanto la sua procedura operativa. Padroneggiare il processo corretto è essenziale per ottenere il risultato desiderato, ridurre i tassi di fallimento e prolungare la vita utile delle apparecchiature.

Lievi deviazioni nella composizione della temperatura o dell'atmosfera possono portare allo scarto di pezzi, rendendo il controllo operativo disciplinato un fattore critico per il successo.

Fare la scelta giusta per il tuo obiettivo

Il forno e il processo di trattamento termico ideali sono dettati interamente dalle proprietà finali desiderate del materiale.

- Se la tua attenzione principale è la tempra o il rinvenimento di massa: La tua preoccupazione principale è un forno con un controllo della temperatura estremamente preciso e uniforme su un intervallo specifico.

- Se la tua attenzione principale è prevenire difetti superficiali come l'ossidazione: Hai bisogno di un forno con un'atmosfera protettiva, come un sistema a vuoto o a gas inerte (ad esempio, azoto).

- Se la tua attenzione principale è migliorare le proprietà superficiali (tempra superficiale): Hai bisogno di un forno progettato per atmosfere reattive in grado di introdurre elementi come carbonio (cementazione) o azoto (nitrurazione).

In definitiva, un forno per trattamenti termici è uno strumento di precisione in cui l'ambiente controllato è deliberatamente ingegnerizzato per trasformare un materiale standard in un componente ad alte prestazioni.

Tabella riassuntiva:

| Fattore chiave | Ruolo nel trattamento termico | Applicazione comune |

|---|---|---|

| Controllo della temperatura | Gestisce la velocità di riscaldamento, il tempo di mantenimento e la velocità di raffreddamento per ottenere le proprietà del nucleo (durezza, duttilità). | Tempra di massa, rinvenimento. |

| Atmosfera protettiva | Previene difetti superficiali come ossidazione e decarburazione utilizzando vuoto o gas inerti. | Trattamento di materiali reattivi, componenti aerospaziali. |

| Atmosfera reattiva | Modifica attivamente la chimica superficiale (ad esempio, aggiungendo carbonio o azoto) per una maggiore resistenza all'usura. | Cementazione, nitrurazione per la tempra superficiale. |

Pronto a trasformare i tuoi materiali con precisione?

La scelta del giusto processo di trattamento termico è fondamentale per ottenere le proprietà desiderate nei tuoi componenti, che si tratti di durezza superiore, tenacità o una specifica chimica superficiale. Il forno sbagliato può portare a scarti di pezzi e perdita di produttività.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni affidabili per le esigenze di trattamento termico del tuo laboratorio. La nostra esperienza garantisce che otterrai il controllo preciso della temperatura e dell'atmosfera richiesto per risultati ripetibili e di alta qualità.

Ingegnerizziamo insieme il tuo successo. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione