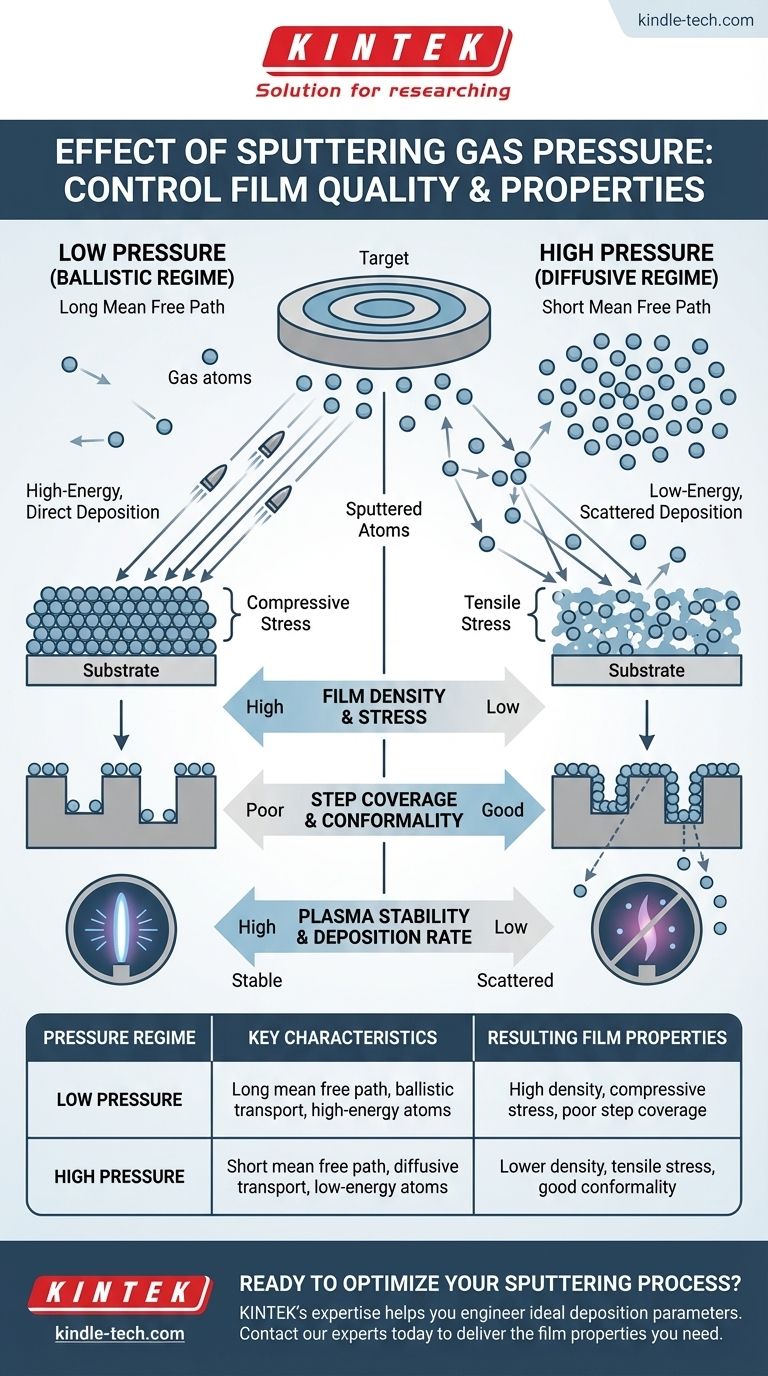

In breve, la pressione del gas di sputtering è uno dei parametri più critici per controllare la qualità e le proprietà del film depositato. Essa governa direttamente l'energia e la traiettoria degli atomi spruzzati mentre viaggiano dal bersaglio al substrato. Pressioni più basse si traducono in una deposizione diretta ad alta energia, mentre pressioni più alte portano a una deposizione dispersa a bassa energia.

Il principio fondamentale da comprendere è il compromesso tra due distinti regimi fisici. Non stai solo regolando la pressione; stai scegliendo se i tuoi atomi spruzzati viaggiano come un proiettile diretto e ad alta velocità (bassa pressione) o si diffondono come una delicata nuvola di nebbia (alta pressione).

Come la pressione definisce il regime di deposizione

Per comprendere l'effetto della pressione, devi prima visualizzare il viaggio di un singolo atomo. Dopo essere stato espulso dal bersaglio, deve viaggiare attraverso una camera riempita di atomi di gas (tipicamente Argon) per raggiungere il substrato.

Il concetto chiave: percorso libero medio

Il percorso libero medio è la distanza media che una particella può percorrere prima di scontrarsi con un'altra particella.

A bassa pressione del gas, ci sono meno atomi di gas nella camera. Questo si traduce in un lungo percorso libero medio.

Ad alta pressione del gas, la camera è più affollata di atomi di gas. Questo si traduce in un breve percorso libero medio.

Bassa pressione: il regime balistico

Quando il percorso libero medio è lungo, è improbabile che gli atomi spruzzati si scontrino con gli atomi di gas durante il loro percorso verso il substrato.

Viaggiano in un percorso rettilineo, a vista, mantenendo la maggior parte della loro alta energia iniziale. Questo è noto come trasporto balistico. Questo impatto ad alta energia crea un effetto di "martellamento", risultando in una struttura del film molto densa e compatta.

Alta pressione: il regime diffusivo

Quando il percorso libero medio è breve, gli atomi spruzzati subiranno molte collisioni con gli atomi di gas.

Queste collisioni agiscono come un moderatore, facendo perdere energia agli atomi e cambiando ripetutamente direzione. Questo è un processo diffusivo o termalizzato. Gli atomi arrivano al substrato con molta meno energia e da molti angoli diversi, risultando in un film più poroso e meno denso.

Comprendere i compromessi

Scegliere una pressione non significa trovare un singolo valore "corretto", ma bilanciare le proprietà del film concorrenti per raggiungere il tuo obiettivo specifico.

Densità e stress del film

Questo è il compromesso più diretto. La deposizione balistica ad alta energia a bassa pressione crea tipicamente film con maggiore densità ma anche maggiore stress compressivo.

Al contrario, la deposizione diffusiva a bassa energia ad alta pressione porta a film con minore densità e spesso si traduce in stress di trazione.

Copertura del gradino e conformità

Se stai rivestendo una superficie complessa e non piana, una pressione più alta può essere vantaggiosa.

L'effetto di dispersione del regime diffusivo consente agli atomi di "avvolgere" le caratteristiche, portando a una migliore copertura conforme su una topografia intricata. La deposizione balistica, a vista, rivestirebbe semplicemente le superfici superiori e lascerebbe le pareti laterali scoperte.

Stabilità del plasma e tasso di deposizione

La pressione influisce anche sul plasma stesso. Se la pressione è troppo bassa, può essere difficile accendere o sostenere una scarica di plasma stabile.

Se la pressione è troppo alta, un'eccessiva dispersione può impedire agli atomi spruzzati di raggiungere il substrato, il che può ridurre significativamente il tuo tasso di deposizione effettivo.

Fare la scelta giusta per il tuo obiettivo

La tua pressione di sputtering ottimale dipende interamente dalle proprietà desiderate del tuo film finale.

- Se il tuo obiettivo principale è la massima densità del film: Usa la pressione più bassa che consente un plasma stabile per promuovere una deposizione balistica ad alta energia.

- Se il tuo obiettivo principale è il rivestimento conforme di una superficie complessa: Usa una pressione più alta per incoraggiare il trasporto diffusivo e disperso del materiale spruzzato.

- Se il tuo obiettivo principale è il controllo dello stress del film: Regola attentamente la pressione per navigare il punto di transizione tra stress compressivo (bassa P) e stress di trazione (alta P) per il tuo materiale specifico.

Comprendendo il ruolo della pressione, passi dal semplice seguire una ricetta all'ingegneria intelligente delle proprietà fondamentali del tuo film.

Tabella riassuntiva:

| Regime di pressione | Caratteristiche chiave | Proprietà del film risultanti |

|---|---|---|

| Bassa pressione | Lungo percorso libero medio, trasporto balistico, atomi ad alta energia | Alta densità, stress compressivo, scarsa copertura del gradino |

| Alta pressione | Breve percorso libero medio, trasporto diffusivo, atomi a bassa energia | Minore densità, stress di trazione, buona conformità |

Pronto a ottimizzare il tuo processo di sputtering?

Comprendere il ruolo critico della pressione del gas di sputtering è il primo passo per ottenere film sottili superiori. Sia che il tuo obiettivo sia la massima densità del film, un controllo preciso dello stress o un rivestimento conforme perfetto su superfici complesse, l'esperienza di KINTEK in attrezzature e materiali di consumo da laboratorio può aiutarti a progettare i parametri di deposizione ideali.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e fornire le proprietà del film di cui hai bisogno.

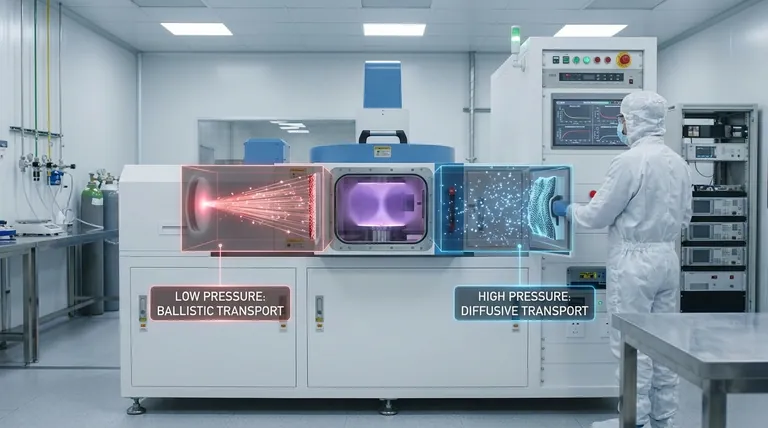

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura