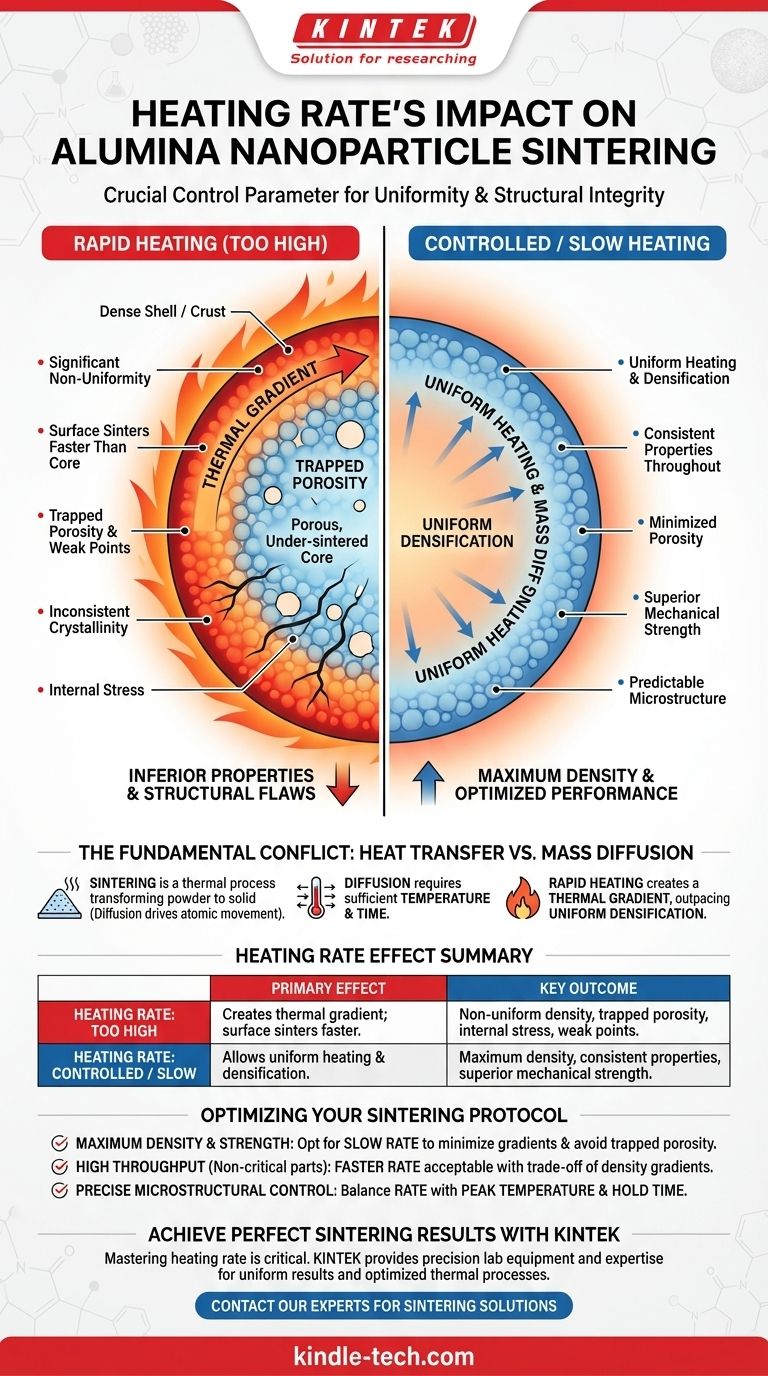

Fondamentalmente, il tasso di riscaldamento durante la sinterizzazione delle nanoparticelle di allumina è un parametro di controllo primario che determina l'uniformità finale e l'integrità strutturale del componente. Un tasso di riscaldamento troppo elevato provoca una non uniformità significativa, in cui l'esterno del materiale si sinterizza e si densifica molto più del nucleo. Ciò crea stress interni, intrappola la porosità e porta a un prodotto finale con proprietà incoerenti e spesso inferiori.

La sfida fondamentale nella sinterizzazione è bilanciare la velocità del processo con il tempo richiesto per il trasporto di massa. Un tasso di riscaldamento rapido crea un gradiente termico che supera la capacità del materiale di densificarsi uniformemente, portando a un guscio denso che incapsula un nucleo poroso e poco sinterizzato.

Il Conflitto Fondamentale: Trasferimento di Calore vs. Diffusione di Massa

Cos'è la Sinterizzazione?

La sinterizzazione è un processo termico che trasforma un compatto di polvere in un oggetto solido e denso. Il suo obiettivo principale è ridurre o eliminare lo spazio vuoto (porosità) tra le particelle iniziali utilizzando il calore per guidare il movimento atomico.

Il Ruolo della Temperatura e del Tempo

Questo movimento atomico, noto come diffusione, è il meccanismo fondamentale alla base della densificazione. La diffusione dipende fortemente sia dalla temperatura che dal tempo. Gli atomi necessitano di sufficiente energia termica per muoversi e necessitano di tempo sufficiente per viaggiare e riempire i vuoti tra le particelle.

Il Problema del Riscaldamento Rapido

Quando un pezzo viene riscaldato molto rapidamente, la sua temperatura superficiale aumenta molto più velocemente della temperatura del suo nucleo interno. Questa differenza di temperatura è nota come gradiente termico. Poiché la sinterizzazione dipende dalla temperatura, questo gradiente termico causa direttamente un gradiente di densificazione.

Conseguenze di un Alto Tasso di Riscaldamento

L'Effetto "Crosta-Nucleo"

La superficie più calda inizia a sinterizzarsi e a densificarsi rapidamente, formando una "crosta" densa e relativamente priva di pori. L'interno più freddo, tuttavia, non ha avuto abbastanza tempo alla temperatura per una diffusione significativa.

Porosità Intrappolata

Questo guscio esterno denso può sigillare i percorsi necessari affinché gas e pori fuoriescano dal nucleo del componente. Di conseguenza, la porosità rimane intrappolata all'interno del materiale, limitando gravemente la densità finale raggiungibile e creando punti deboli.

Un Gradiente nel Grado di Sinterizzazione

Il prodotto finale presenta un gradiente significativo nelle sue proprietà. Il grado di sinterizzazione è massimo sulla superficie e diminuisce verso il centro. Ciò significa che il componente non è un materiale uniforme ma un composito di diverse densità.

Cristallinità Incoerente

Questo gradiente termico può influenzare anche la struttura cristallina finale. Il materiale lungo la superficie riscaldata rapidamente può presentare caratteristiche di grano diverse rispetto al nucleo più isolato, che sperimenta un tasso di riscaldamento effettivo più lento. Ciò contribuisce ulteriormente alla non uniformità del pezzo finale.

Comprendere i Compromessi

Il Fascino dell'Alta Produttività

La motivazione principale per utilizzare un alto tasso di riscaldamento è economica. Cicli più veloci significano maggiore produttività e minor consumo energetico per pezzo, il che può essere molto attraente in un ambiente di produzione.

Il Prezzo della Velocità: Difetti Strutturali

Questa velocità ha un costo elevato. Gli stress interni risultanti, la porosità intrappolata e i gradienti di densità possono portare a scarse prestazioni meccaniche, ridotta resistenza e una maggiore probabilità di cedimento sotto carico.

Il Vantaggio del Riscaldamento Lento

Un tasso di riscaldamento più lento e controllato consente all'intero componente di raggiungere gradualmente l'equilibrio termico. Ciò assicura che il nucleo e la superficie si riscaldino e si sinterizzino a un ritmo più uniforme, consentendo una diffusione coerente e l'eliminazione dei pori attraverso l'intero volume.

Ottimizzare il Protocollo di Sinterizzazione

La scelta del giusto tasso di riscaldamento è una decisione critica che dipende dal risultato desiderato per il componente finale.

- Se la tua attenzione principale è la massima densità e resistenza meccanica: Opta per un tasso di riscaldamento più lento per minimizzare i gradienti termici, garantire una densificazione uniforme ed evitare la porosità intrappolata.

- Se la tua attenzione principale è l'alta produttività per componenti non critici: Un tasso di riscaldamento più veloce può essere accettabile, ma devi essere pronto ad accettare i gradienti risultanti in densità e proprietà strutturali.

- Se la tua attenzione principale è il controllo microstrutturale preciso: Il tasso di riscaldamento deve essere attentamente bilanciato con la temperatura di picco di sinterizzazione e il tempo di mantenimento, poiché tutte e tre le variabili interagiscono per determinare la dimensione e l'uniformità finale del grano.

In definitiva, padroneggiare il tasso di riscaldamento è fondamentale per passare dal semplice formare un pezzo all'ingegnerizzare le sue precise proprietà materiali.

Tabella Riassuntiva:

| Tasso di Riscaldamento | Effetto Primario sulla Sinterizzazione | Risultato Chiave |

|---|---|---|

| Troppo Elevato | Crea un gradiente termico; la superficie si sinterizza più velocemente del nucleo. | Densità non uniforme, porosità intrappolata, stress interno, punti deboli. |

| Controllato / Lento | Consente un riscaldamento e una densificazione uniformi in tutto il pezzo. | Massima densità, proprietà coerenti, resistenza meccanica superiore. |

Ottieni Risultati di Sinterizzazione Perfetti per le Tue Nanoparticelle di Allumina

Padroneggiare il tasso di riscaldamento è fondamentale per produrre componenti con la densità, la resistenza e la microstruttura precise che richiedi. Il tasso sbagliato può portare a difetti costosi e prestazioni incoerenti.

KINTEK è il tuo partner nella sinterizzazione di precisione. Siamo specializzati in apparecchiature da laboratorio e materiali di consumo, fornendo gli strumenti e l'esperienza per aiutarti a ottimizzare i tuoi processi termici. Sia che tu stia sviluppando nuovi materiali o aumentando la produzione, possiamo aiutarti a ottenere risultati uniformi ed evitare le insidie di un riscaldamento improprio.

Discutiamo della tua applicazione. Contatta oggi i nostri esperti per trovare la soluzione giusta per le sfide di sinterizzazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

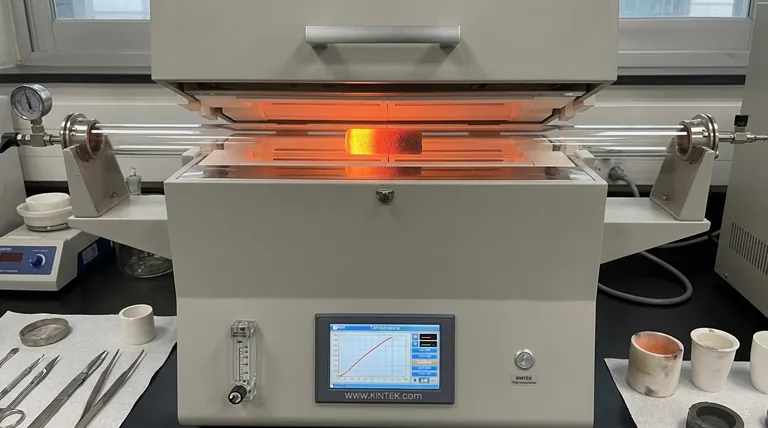

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace