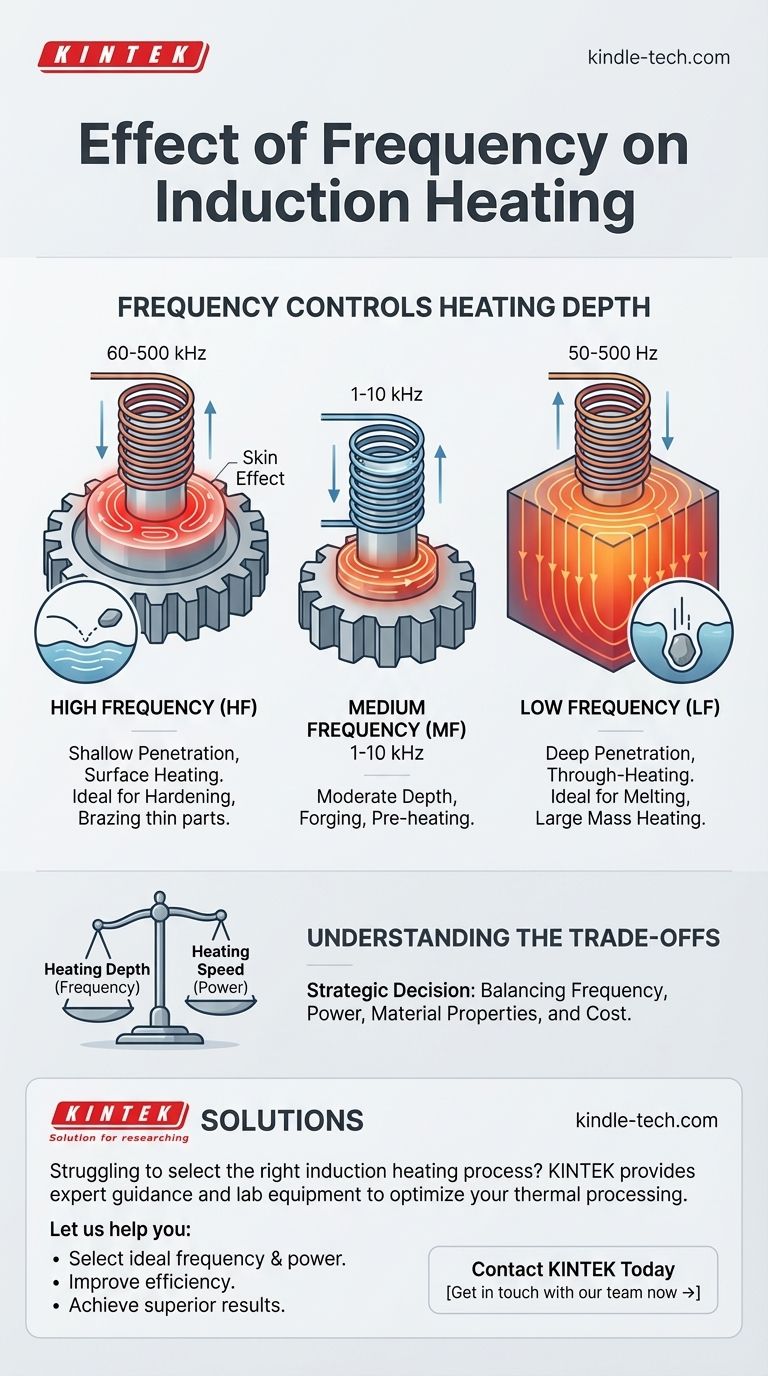

Nel riscaldamento a induzione, la frequenza è il controllo primario per la profondità di riscaldamento. Una frequenza più alta concentra l'effetto riscaldante vicino alla superficie del pezzo, un fenomeno noto come "effetto pelle". Al contrario, una frequenza più bassa consente all'energia indotta di penetrare più in profondità nel materiale, risultando in un riscaldamento più uniforme e passante. Questa relazione è fondamentale per selezionare il processo giusto per la tua applicazione specifica.

Sebbene la frequenza controlli direttamente quanto in profondità penetra il calore, la scelta del giusto processo di induzione raramente riguarda solo la frequenza. È una decisione strategica che bilancia la profondità di riscaldamento desiderata (frequenza) con la velocità di riscaldamento richiesta (potenza) e le proprietà del materiale.

Il Principio Fondamentale: Frequenza e Effetto Pelle

Per comprendere il ruolo della frequenza, dobbiamo prima esaminare la fisica di base dell'induzione. Il processo funziona inducendo correnti elettriche all'interno del materiale stesso, che a loro volta generano calore.

Come Funziona il Riscaldamento a Induzione

Un sistema a induzione utilizza una bobina per generare un campo magnetico potente e rapidamente alternato. Quando una parte elettricamente conduttiva (come un ingranaggio d'acciaio) viene posta all'interno di questo campo, induce correnti elettriche vorticose all'interno della parte. Queste sono chiamate correnti parassite. La resistenza naturale del materiale al flusso di queste correnti genera un calore immenso e preciso attraverso un processo chiamato riscaldamento Joule.

Introduzione all'"Effetto Pelle"

La frequenza del campo magnetico alternato determina dove fluiscono queste correnti parassite. A alte frequenze, le correnti sono costrette a fluire in uno strato sottile vicino alla superficie del pezzo. Questo è l'effetto pelle.

Pensala come far saltare un sasso sull'acqua. Una rotazione molto veloce e ad alta frequenza farà saltare il sasso sulla superficie. Un lancio lento e a bassa frequenza farà affondare il sasso e penetrare in profondità nell'acqua. Lo stesso principio si applica alle correnti parassite in un conduttore.

La Regola Generale: Frequenza vs. Profondità di Penetrazione

La relazione è semplice e inversa:

- Frequenza Maggiore = Penetrazione di Corrente Meno Profonda = Riscaldamento Superficiale

- Frequenza Minore = Penetrazione di Corrente Più Profonda = Riscaldamento Passante

Questo controllo sulla profondità di riscaldamento è la funzione più critica della frequenza in qualsiasi applicazione a induzione.

Applicazioni Pratiche di Diverse Frequenze

La scelta della frequenza è dettata interamente dall'obiettivo ingegneristico. Diverse gamme di frequenza sono ottimizzate per diversi processi industriali.

Alta Frequenza (HF): Per Trattamenti Superficiali

Tipicamente operante da 60 kHz a 500 kHz, l'induzione ad alta frequenza è ideale per applicazioni in cui solo la superficie deve essere riscaldata. La bassa profondità di riscaldamento è perfetta per la tempra superficiale di ingranaggi, alberi e altri componenti dove è necessaria una superficie dura e resistente all'usura su un nucleo tenace e duttile.

Media Frequenza (MF): Per Riscaldamento Passante e Forgiatura

Questa gamma è utilizzata per riscaldare completamente parti più piccole o per preriscaldare parti più grandi per forgiatura o formatura. La penetrazione del calore più profonda assicura che l'intera sezione trasversale del componente raggiunga la temperatura target.

Bassa Frequenza (LF): Per Riscaldamento di Grandi Masse

Utilizzata per pezzi massicci, come grandi billette o lastre, l'induzione a bassa frequenza fornisce la penetrazione profonda necessaria per riscaldare un grande volume di metallo in modo uniforme. È anche la frequenza scelta per le applicazioni di fusione nei forni a induzione.

Comprendere i Compromessi

La selezione di una frequenza non è un esercizio puramente accademico. Implica il bilanciamento di diversi fattori pratici ed economici per trovare la soluzione ottimale.

Frequenza vs. Potenza

Frequenza e potenza sono variabili indipendenti ma correlate. È possibile ottenere un risultato di riscaldamento simile con diverse combinazioni. Ad esempio, un'unità a bassa potenza e alta frequenza potrebbe riscaldare una superficie con la stessa efficacia di un'unità a media frequenza e alta potenza, ma potrebbe richiedere più tempo. La scelta spesso si riduce ai requisiti di tempo di ciclo rispetto al costo dell'attrezzatura.

L'Impatto del Materiale

Il materiale del pezzo è un fattore critico. I materiali magnetici come l'acciaio al carbonio si riscaldano molto più facilmente al di sotto della loro temperatura di Curie (il punto in cui diventano non magnetici) rispetto ai materiali non magnetici come alluminio o rame. La frequenza ottimale cambierà in base alla resistività e alla permeabilità magnetica del materiale.

Costo e Complessità dell'Attrezzatura

Non esiste una singola macchina che faccia tutto perfettamente. Gli alimentatori ad alta frequenza spesso utilizzano componenti interni diversi rispetto agli alimentatori a bassa frequenza. La decisione deve quindi tenere conto del costo di acquisto, dell'efficienza e del profilo di manutenzione dell'attrezzatura più adatta alla tua applicazione principale.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la frequenza corretta è quella che meglio si adatta al risultato desiderato. Usa il tuo obiettivo di processo come guida.

- Se il tuo obiettivo principale è la tempra superficiale o la brasatura di parti sottili: Una frequenza più alta è quasi sempre la scelta corretta per concentrare l'energia sulla superficie.

- Se il tuo obiettivo principale è riscaldare un componente in modo uniforme per la forgiatura: Una frequenza media fornisce l'equilibrio tra profondità di penetrazione e tempo di riscaldamento efficiente.

- Se il tuo obiettivo principale è fondere un grande volume di metallo o riscaldare una lastra molto spessa: È necessaria una bassa frequenza per garantire che l'energia penetri in profondità nella massa.

Con questa comprensione, puoi ora selezionare un processo basato non solo sulla frequenza, ma sul risultato preciso che devi ottenere.

Tabella Riepilogativa:

| Gamma di Frequenza | Applicazione Primaria | Profondità di Riscaldamento |

|---|---|---|

| Alta (60-500 kHz) | Tempra Superficiale, Brasatura | Bassa (Superficiale) |

| Media (1-10 kHz) | Riscaldamento Passante, Forgiatura | Moderata |

| Bassa (50-500 Hz) | Fusione, Riscaldamento di Grandi Masse | Profonda (Uniforme) |

Hai difficoltà a selezionare il giusto processo di riscaldamento a induzione per i tuoi materiali?

La scelta della frequenza è fondamentale per raggiungere il risultato desiderato, sia che si tratti di tempra superficiale precisa o di riscaldamento passante uniforme. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e consulenza esperta per ottimizzare la tua lavorazione termica.

Possiamo aiutarti a:

- Selezionare la frequenza e la potenza ideali per il tuo materiale e applicazione specifici.

- Migliorare l'efficienza e la coerenza nei tuoi processi di riscaldamento.

- Ottenere risultati superiori nella tempra, brasatura, forgiatura o fusione.

Contatta KINTEK oggi stesso per una consulenza e lascia che i nostri esperti ti aiutino a sfruttare la potenza del riscaldamento a induzione.

Mettiti in contatto con il nostro team ora →

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Domande frequenti

- Perché è essenziale mantenere uno stato di alto vuoto durante la sinterizzazione a pressa calda? Ottimizzare la qualità di SiCp/2024Al

- Come coordinano vuoto e riscaldamento per il degasaggio nei compositi SiC/Al? Ottimizzare Densità e Qualità dell'Interfaccia

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- Perché le apparecchiature di sinterizzazione sotto vuoto sono essenziali per la pressatura a caldo di polveri metalliche sub-microniche? Garantire purezza e conducibilità

- Qual è lo scopo di mantenere un ambiente sottovuoto nella sinterizzazione a pressa calda di WCp/Cu? Garantire alta densità e purezza