Nella loro essenza, lo sputtering e l'evaporazione a fascio di elettroni (e-beam) sono entrambi metodi di deposizione fisica da vapore (PVD), ma differiscono fondamentalmente nel modo in cui generano il vapore del materiale. L'evaporazione e-beam utilizza un fascio di elettroni ad alta energia per far bollire e vaporizzare un materiale sorgente in un crogiolo. Al contrario, lo sputtering utilizza una collisione fisica, in cui ioni energetici in un plasma bombardano un bersaglio, staccando atomi come palle da biliardo microscopiche.

La decisione tra evaporazione e-beam e sputtering è un classico compromesso ingegneristico. L'e-beam offre velocità ed efficienza dei materiali per geometrie semplici, mentre lo sputtering fornisce adesione e copertura del film superiori su superfici complesse al costo della velocità di deposizione.

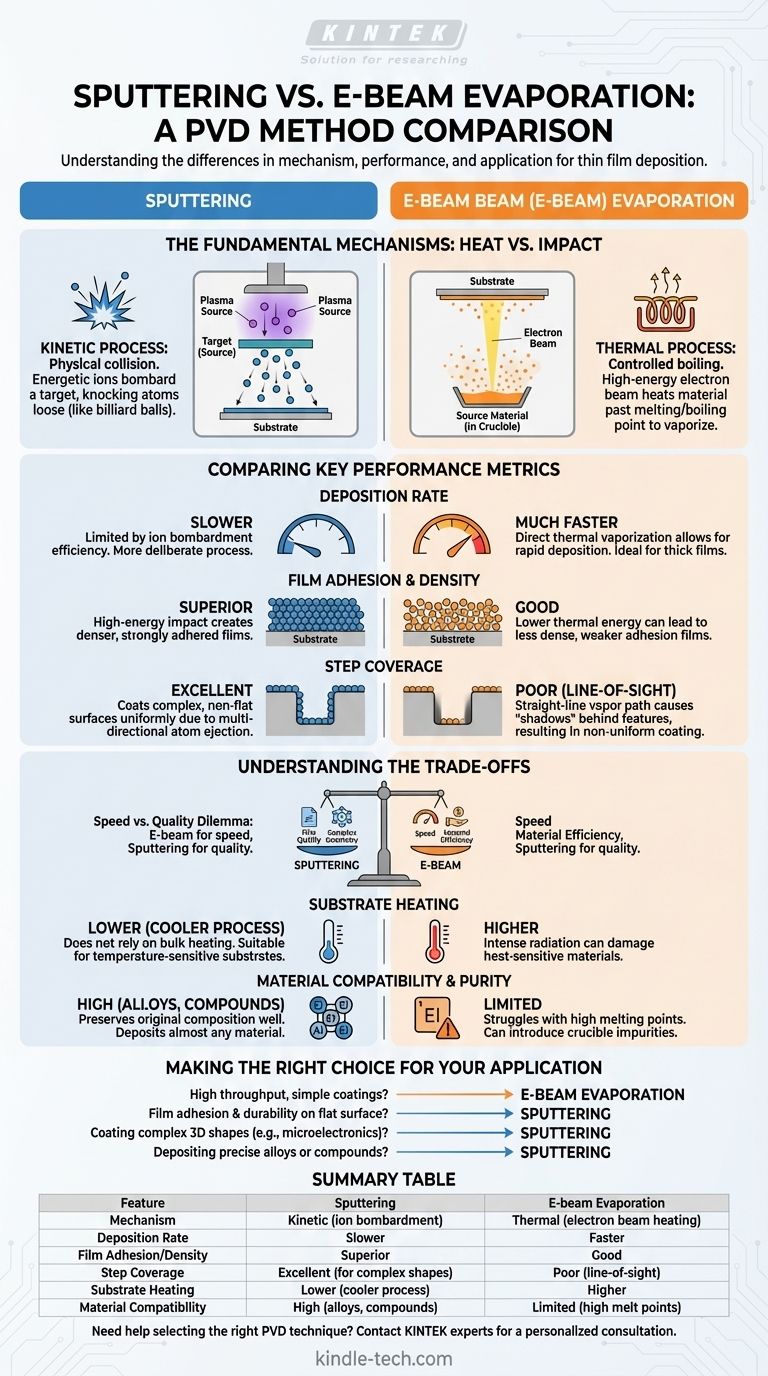

I meccanismi fondamentali: calore contro impatto

Per scegliere il metodo giusto, devi prima comprendere la fisica alla base di come ciascuno crea un film sottile. Operano su principi completamente diversi.

Evaporazione a fascio di elettroni: un processo termico

L'evaporazione e-beam è essenzialmente un processo di ebollizione altamente controllato. Un fascio focalizzato di elettroni viene diretto verso un materiale sorgente, come un pellet o un lingotto, tenuto all'interno di una camera a vuoto.

Questa intensa energia riscalda il materiale oltre i suoi punti di fusione ed ebollizione, facendolo evaporare e formare una nuvola di vapore. Il substrato, posizionato sopra la sorgente, viene quindi rivestito da questo vapore man mano che condensa.

Sputtering: un processo cinetico

Lo sputtering è un processo fisico, non termico. Inizia creando un plasma, tipicamente da un gas inerte come l'argon, all'interno della camera a vuoto.

Viene applicata un'alta tensione al materiale sorgente (il "bersaglio"), facendo sì che gli ioni argon positivi provenienti dal plasma accelerino e vi si scontrino. Questa collisione ha abbastanza momento per staccare, o "spruzzare" (sputterare), atomi dal bersaglio, che poi viaggiano e si depositano sul substrato.

Confronto delle metriche chiave di prestazione

Le differenze nei loro meccanismi portano a differenze significative nelle prestazioni, nella qualità del film e nell'idoneità all'applicazione.

Velocità di deposizione

L'evaporazione e-beam ha generalmente una velocità di deposizione molto più elevata rispetto allo sputtering. Poiché è un processo termico diretto, il materiale può essere vaporizzato molto rapidamente, rendendolo ideale per creare film spessi o per la produzione ad alto rendimento.

Lo sputtering è un processo più lento e deliberato. La velocità è limitata dall'efficienza del bombardamento ionico, che è tipicamente inferiore alla velocità di evaporazione termica.

Adesione e densità del film

Gli atomi spruzzati vengono staccati dal bersaglio con una significativa energia cinetica. Quando arrivano al substrato, impattano con forza sufficiente per creare film più densi e con adesione più forte.

Il vapore derivante dall'evaporazione e-beam viaggia solo con energia termica, che è molto inferiore. Ciò si traduce in film che possono essere meno densi e possono avere un'adesione più debole rispetto ai film sputterati.

Copertura dei gradini (Step Coverage)

Lo sputtering fornisce un'eccellente "copertura dei gradini" (step coverage), ovvero la capacità di rivestire uniformemente superfici complesse e non piatte. Poiché gli atomi sputterati vengono espulsi in molte direzioni, possono rivestire i lati di trincee e altre caratteristiche.

L'e-beam è una tecnica a "linea di vista". Il vapore viaggia in linea retta dalla sorgente al substrato, creando "ombre" dietro qualsiasi caratteristica in rilievo e con conseguente scarsa copertura sulle topografie complesse.

Comprendere i compromessi

Nessun metodo è universalmente superiore. La tua scelta comporta il bilanciamento delle priorità concorrenti di velocità, qualità e compatibilità dei materiali.

Il dilemma velocità contro qualità

L'alta velocità dell'evaporazione e-beam è il suo vantaggio principale, ma ha il costo della qualità del film. La deposizione a energia più bassa può portare a film più porosi con adesione più debole.

La velocità di deposizione più lenta dello sputtering è spesso uno svantaggio per il throughput, ma l'impatto ad alta energia risultante crea film di eccezionale densità, purezza e adesione.

Riscaldamento del substrato

L'intensa radiazione proveniente dalla sorgente fusa in un sistema e-beam può riscaldare significativamente il substrato. Ciò può danneggiare materiali sensibili al calore come polimeri o alcuni componenti elettronici.

Lo sputtering è un processo molto più freddo, poiché non si basa sul riscaldamento di massa del materiale sorgente. Ciò lo rende molto più adatto per depositare film su substrati sensibili alla temperatura.

Compatibilità e purezza dei materiali

Lo sputtering può depositare quasi tutti i materiali, incluse leghe e composti. Spesso preserva molto bene la composizione originale (stechiometria) del materiale, poiché gli atomi vengono staccati fisicamente.

L'evaporazione e-beam può avere difficoltà con materiali che hanno punti di fusione estremamente elevati o che si decompongono se riscaldati. Può anche introdurre impurità se il fascio di elettroni colpisce accidentalmente il crogiolo che contiene il materiale sorgente.

Fare la scelta giusta per la tua applicazione

La selezione della tecnica corretta richiede una chiara comprensione del risultato più critico del tuo progetto.

- Se la tua attenzione principale è il throughput elevato per rivestimenti ottici o metallici semplici: L'evaporazione e-beam è spesso la scelta più economica grazie alle sue elevate velocità di deposizione.

- Se la tua attenzione principale è l'adesione e la durata del film su una superficie piana: Lo sputtering è superiore grazie alla maggiore energia degli atomi depositati che crea film più densi e meglio aderenti.

- Se la tua attenzione principale è il rivestimento di forme 3D complesse come dispositivi medici o microelettronici: L'eccellente copertura dei gradini dello sputtering è imprescindibile per garantire un rivestimento uniforme.

- Se la tua attenzione principale è la deposizione di leghe o composti precisi senza alterarne la composizione: Lo sputtering offre un controllo molto migliore sul mantenimento della stechiometria originale del materiale.

Comprendere questi principi fondamentali ti consente di selezionare la tecnica di deposizione che si allinea perfettamente con i tuoi obiettivi di materiale, geometria e prestazioni.

Tabella riassuntiva:

| Caratteristica | Sputtering | Evaporazione E-beam |

|---|---|---|

| Meccanismo | Cinetico (bombardamento ionico) | Termico (riscaldamento a fascio di elettroni) |

| Velocità di deposizione | Più lenta | Più veloce |

| Adesione/Densità del film | Superiore | Buona |

| Copertura dei gradini | Eccellente (per forme complesse) | Scarsa (linea di vista) |

| Riscaldamento del substrato | Inferiore (processo più freddo) | Superiore |

| Compatibilità dei materiali | Alta (leghe, composti) | Limitata (alti punti di fusione) |

Hai bisogno di aiuto per selezionare la giusta tecnica PVD per la tua applicazione specifica? La scelta tra sputtering ed evaporazione e-beam è fondamentale per ottenere la qualità del film, l'adesione e il throughput ottimali. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a determinare la soluzione migliore per rivestire dispositivi medici complessi, creare film ottici durevoli o depositare leghe precise. Contatta oggi il nostro team per una consulenza personalizzata ed eleva il tuo processo di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD