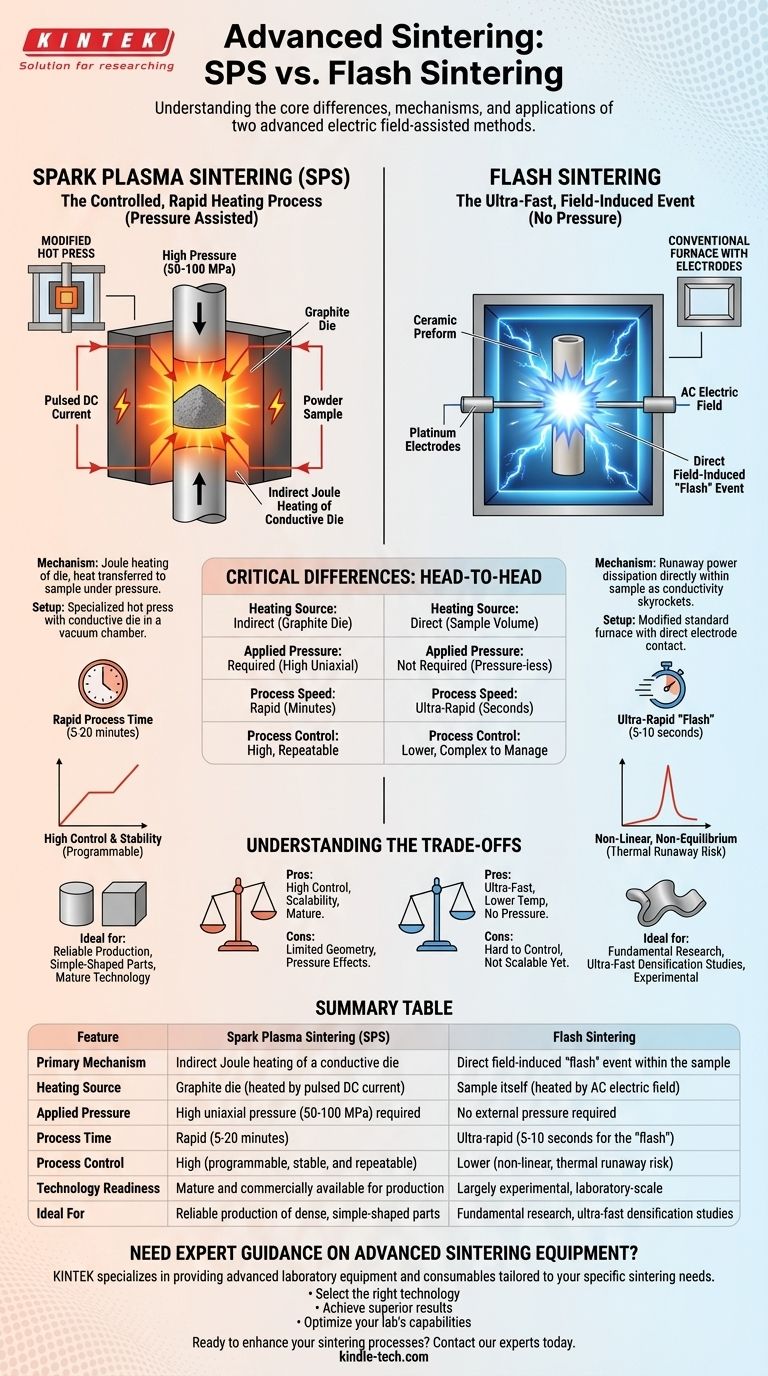

In sostanza, la sinterizzazione a plasma a scintilla (SPS) e la sinterizzazione flash sono entrambi metodi avanzati che utilizzano un campo elettrico per densificare rapidamente i materiali. Tuttavia, operano su principi fondamentalmente diversi. La SPS è un processo di riscaldamento rapido e controllato che utilizza uno stampo conduttivo e la pressione, mentre la sinterizzazione flash è un evento ultra-veloce indotto dal campo che provoca una densificazione quasi istantanea direttamente all'interno del materiale stesso.

La distinzione cruciale risiede nel ruolo del campo elettrico e nella configurazione fisica. La SPS utilizza il campo per riscaldare uno stampo di grafite, che a sua volta riscalda il campione sotto pressione. La sinterizzazione flash applica il campo direttamente al campione, innescando un improvviso evento di densificazione interna in pochi secondi.

Decostruire la Sinterizzazione a Plasma a Scintilla (SPS)

La sinterizzazione a plasma a scintilla, nota anche come tecnica di sinterizzazione assistita da campo (FAST), è un processo più consolidato e commercialmente disponibile.

Il Meccanismo Centrale: Riscaldamento Joule e Pressione

La SPS funziona facendo passare una corrente continua (DC) pulsata attraverso uno stampo di grafite conduttivo che contiene il campione in polvere. Questa corrente genera un calore immenso attraverso l'effetto Joule.

Questo calore viene trasferito rapidamente e uniformemente al campione. Contemporaneamente, viene applicata un'elevata pressione uniassiale (ad esempio, 50-100 MPa), che favorisce il riarrangiamento delle particelle e la densificazione.

La Configurazione: Una Pressa a Caldo Modificata

L'apparato SPS è essenzialmente una pressa a caldo specializzata. La polvere viene caricata in uno stampo di grafite, che viene poi posizionato tra due punzoni all'interno di una camera a vuoto. L'intero gruppo stampo/punzone funge da elemento riscaldante e strumento di applicazione della pressione.

Caratteristiche Chiave: Rapido e Uniforme

Il vantaggio principale della SPS è la sua velocità e il suo controllo. Raggiunge velocità di riscaldamento estremamente elevate (fino a 1000°C/min), consentendo una densificazione completa in pochi minuti anziché nelle ore richieste dalla sinterizzazione convenzionale. Questa breve durata preserva le microstrutture a grana fine.

Comprendere la Sinterizzazione Flash

La sinterizzazione flash è una tecnica più recente e più sperimentale che produce risultati su una scala temporale ancora più rapida.

Il Meccanismo Centrale: L'Evento "Flash"

Nella sinterizzazione flash, due elettrodi vengono applicati direttamente a un preformato ceramico, che è posizionato all'interno di un forno convenzionale. Il forno preriscalda il campione a una temperatura specifica.

Viene quindi applicato un campo elettrico a corrente alternata (AC). Una volta raggiunta una combinazione critica di temperatura e intensità del campo, la conduttività elettrica del materiale aumenta improvvisamente e drasticamente. Ciò innesca un evento di dissipazione di potenza fuori controllo all'interno del campione, portando alla densificazione completa in appena 5-10 secondi.

La Configurazione: Un Forno Convenzionale con Elettrodi

A differenza della macchina SPS specializzata, la sinterizzazione flash può essere eseguita modificando un forno da laboratorio standard. I componenti chiave sono un alimentatore ed elettrodi (spesso in platino) che entrano in contatto diretto con il campione. Fondamentalmente, non è richiesta un'elevata pressione esterna.

Caratteristiche Chiave: Ultra-Rapido e Non Lineare

La sinterizzazione flash è definita dalla sua velocità estrema e dal suo comportamento non lineare. Il "flash" è un fenomeno a soglia: non succede nulla finché non viene raggiunto il punto critico, momento in cui la densificazione avviene quasi istantaneamente.

Le Differenze Critiche: Un Confronto Testa a Testa

Comprendere dove queste tecniche divergono è fondamentale per selezionare quella giusta.

Fonte e Metodo di Riscaldamento

SPS utilizza principalmente il riscaldamento indiretto. La corrente riscalda lo stampo di grafite, che a sua volta riscalda il campione tramite conduzione e irraggiamento.

Sinterizzazione Flash utilizza il riscaldamento diretto. L'energia viene dissipata direttamente all'interno del volume del campione man mano che la sua conduttività schizza alle stelle, causando la densificazione.

Velocità e Scala Temporale

SPS è rapida, con tempi di processo totali tipicamente nell'intervallo di 5-20 minuti.

Sinterizzazione Flash è ultra-rapida. L'evento di densificazione effettivo, il "flash", è completato in pochi secondi.

Pressione Applicata

SPS è fondamentalmente una tecnica assistita dalla pressione. L'elevata pressione uniassiale è una componente critica del processo.

Sinterizzazione Flash generalmente non richiede pressione esterna. La densificazione è guidata interamente dall'evento elettro-termico all'interno del materiale.

Comprendere i Compromessi

Nessun metodo è universalmente superiore; ognuno comporta compromessi significativi.

Controllo e Stabilità del Processo

La SPS offre un eccellente controllo del processo. I profili di temperatura e pressione sono programmabili e altamente ripetibili, rendendola una tecnica di produzione robusta e affidabile.

La sinterizzazione flash è un processo fuori equilibrio che può essere difficile da gestire. L'evento "flash" è una forma di fuga termica che deve essere attentamente controllata limitando la corrente per prevenire danni al campione, fusione o innesco di archi elettrici.

Geometria del Campione e Scalabilità

La SPS è limitata alle forme e dimensioni semplici che possono essere ospitate da uno stampo rigido in grafite (tipicamente cilindri o quadrati). Tuttavia, la tecnologia è matura, con macchine su larga scala disponibili per la produzione industriale.

La sinterizzazione flash è in linea di principio più flessibile per quanto riguarda la geometria, ma è attualmente molto meno matura. Rimane in gran parte una tecnica su scala di laboratorio, e la sua scalabilità per uso industriale è una sfida significativa in corso.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta dipende interamente dagli obiettivi del tuo progetto, dalla produzione industriale alla ricerca fondamentale.

- Se il tuo obiettivo principale è la produzione affidabile di pezzi densi di forma semplice: La SPS è la scelta più matura, robusta e prevedibile per ottenere risultati di alta qualità.

- Se il tuo obiettivo principale è la ricerca fondamentale sulla densificazione ultra-rapida: La sinterizzazione flash offre opportunità uniche e impareggiabili per studiare il comportamento dei materiali in condizioni estreme e fuori equilibrio.

- Se il tuo obiettivo principale è la sinterizzazione alle temperature di forno più basse possibili: La sinterizzazione flash può ottenere la densificazione a temperature di forno centinaia di gradi inferiori anche alla SPS.

- Se il tuo obiettivo principale è evitare effetti indotti dalla pressione o costi di utensili: La natura senza pressione e l'apparato più semplice della sinterizzazione flash la rendono un'opzione interessante per applicazioni di ricerca specifiche.

In definitiva, la selezione del metodo di sinterizzazione avanzata corretto richiede la comprensione che si sta scegliendo tra un processo di riscaldamento rapido e controllato (SPS) e un evento fisico ultra-rapido guidato dal campo (Flash).

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione a Plasma a Scintilla (SPS) | Sinterizzazione Flash |

|---|---|---|

| Meccanismo Primario | Riscaldamento Joule indiretto di uno stampo conduttivo | Evento "flash" diretto indotto dal campo all'interno del campione |

| Fonte di Riscaldamento | Stampo in grafite (riscaldato da corrente DC pulsata) | Campione stesso (riscaldato da campo elettrico AC) |

| Pressione Applicata | Alta pressione uniassiale (50-100 MPa) richiesta | Nessuna pressione esterna richiesta |

| Tempo di Processo | Rapido (5-20 minuti) | Ultra-rapido (5-10 secondi per il "flash") |

| Controllo del Processo | Alto (programmabile, stabile e ripetibile) | Inferiore (non lineare, rischio di fuga termica) |

| Pronta all'Uso Tecnologica | Matura e commercialmente disponibile per la produzione | In gran parte sperimentale, su scala di laboratorio |

| Ideale Per | Produzione affidabile di pezzi densi di forma semplice | Ricerca fondamentale, studi di densificazione ultra-rapida |

Hai Bisogno di una Guida Esperta sulle Apparecchiature di Sinterizzazione Avanzata?

Scegliere tra Sinterizzazione a Plasma a Scintilla e Sinterizzazione Flash è una decisione critica che influisce sui risultati della tua ricerca e sull'efficienza produttiva. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo su misura per le tue specifiche esigenze di sinterizzazione.

Ti aiutiamo a:

- Selezionare la tecnologia giusta per la tua applicazione, che si tratti di produzione robusta con SPS o di ricerca all'avanguardia con la sinterizzazione flash.

- Ottenere risultati superiori con controllo preciso della temperatura, riscaldamento uniforme e prestazioni affidabili.

- Ottimizzare le capacità del tuo laboratorio con apparecchiature che migliorano l'efficienza e accelerano la tua tabella di marcia per lo sviluppo dei materiali.

Pronto a migliorare i tuoi processi di sinterizzazione? Contatta oggi i nostri esperti per una consulenza personalizzata e scopri come le soluzioni KINTEK possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Assemblaggio di tenuta per cavi di passaggio elettrodi a flangia CF KF per sistemi sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cos'è il processo di sinterizzazione al plasma a scintilla? La via rapida per materiali densi e a grana fine

- Cos'è la sinterizzazione a plasma pulsato (Spark Plasma Sintering, SPS) dei polimeri? Creare rapidamente materiali densi e ad alte prestazioni

- Qual è il meccanismo della SPS? Sbloccare la densificazione rapida a bassa temperatura

- Qual è la differenza tra la sinterizzazione a plasma (Spark Plasma Sintering, SPS) e la sinterizzazione convenzionale? Una guida per materiali più veloci e migliori

- Cos'è il metodo di sinterizzazione al plasma? Sblocca la fabbricazione rapida di materiali ad alta densità