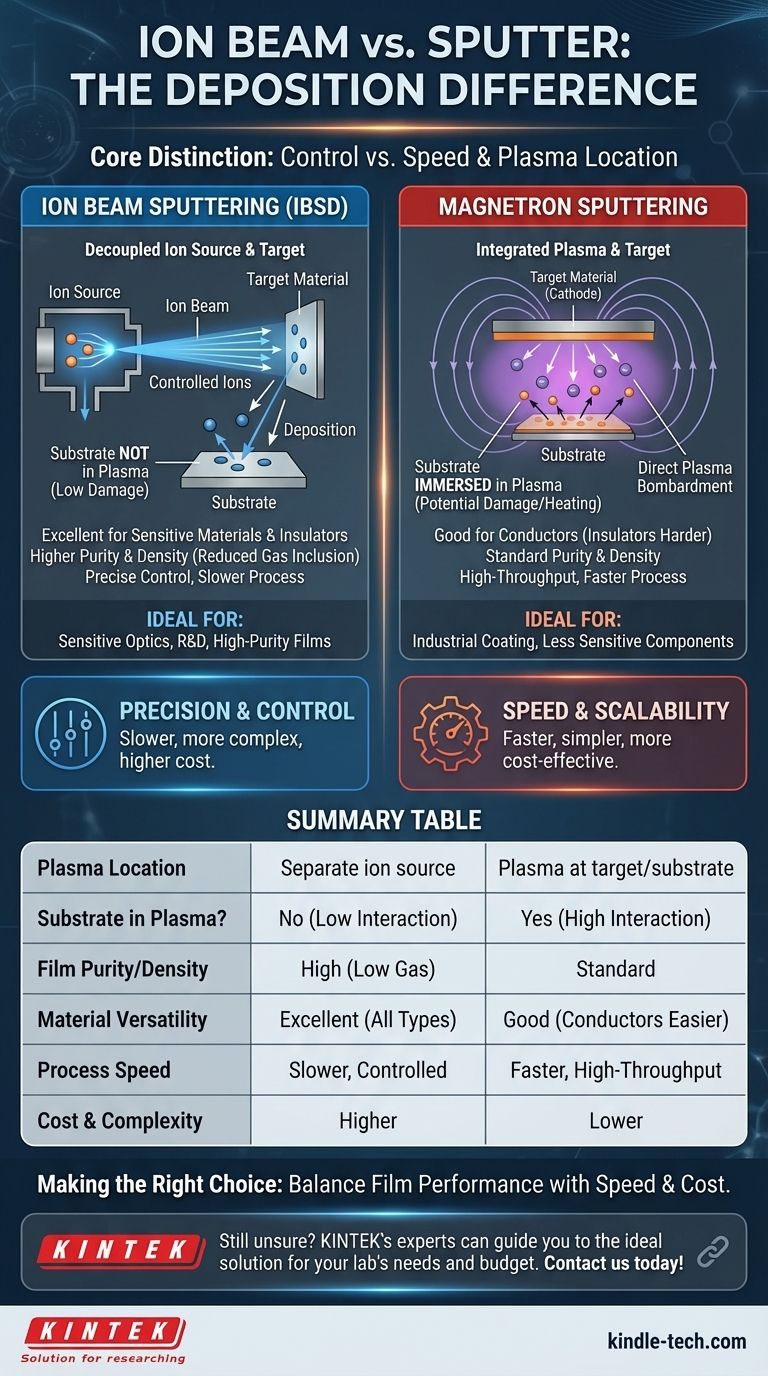

In sostanza, la differenza tra deposizione a fascio ionico e sputtering risiede nella posizione del plasma e nella sua relazione con il bersaglio del materiale. Lo sputtering a fascio ionico disaccoppia la sorgente ionica dal bersaglio, creando un fascio ionico controllato, mentre lo sputtering a magnetron convenzionale genera un plasma direttamente tra il bersaglio e il substrato.

La distinzione fondamentale è controllo contro velocità. Lo sputtering a fascio ionico separa la sorgente di plasma dal bersaglio, offrendo un controllo senza pari e rendendolo ideale per materiali sensibili. Lo sputtering a magnetron li integra, creando un processo più veloce e diretto in cui il substrato è immerso nel plasma.

La Differenza Architettonica Fondamentale: Sorgente e Bersaglio

Per comprendere i risultati pratici di ciascun metodo, dobbiamo prima esaminare la loro progettazione fondamentale. La chiave è se il processo che crea gli ioni è combinato con il materiale che viene sputato.

Come Funziona lo Sputtering a Magnetron

Nello sputtering a magnetron, il bersaglio (il materiale da depositare) funge anche da catodo. Viene introdotto un gas inerte e viene applicata una forte tensione, creando un plasma confinato tra il bersaglio e il substrato da un campo magnetico. Gli ioni provenienti da questo plasma bombardano direttamente il bersaglio, sbalzando atomi che quindi ricoprono il substrato.

Come Funziona lo Sputtering a Fascio Ionico

La deposizione a sputtering a fascio ionico (IBSD) utilizza una sorgente ionica dedicata completamente separata. Questa sorgente genera un fascio di ioni ben definito e focalizzato diretto verso il materiale bersaglio. Il bersaglio è fisicamente separato ed elettricamente neutro. Il fascio ionico colpisce il bersaglio, sputando atomi che poi viaggiano per ricoprire il substrato.

Implicazioni Chiave di Questa Differenza

Questa separazione architetturale ha profonde conseguenze per il processo di deposizione, la qualità del film e i tipi di materiali che possono essere utilizzati.

Il Ruolo del Plasma

La differenza più critica è che nello sputtering a fascio ionico, il substrato non è esposto al plasma. Il plasma è contenuto in modo sicuro all'interno della sorgente ionica. Nello sputtering a magnetron, il substrato è direttamente immerso nell'ambiente di plasma energetico, il che può causare riscaldamento e interazioni indesiderate.

Versatilità del Substrato e del Materiale

Poiché non c'è plasma tra il bersaglio e il substrato nell'IBSD, non è necessaria una polarizzazione del bersaglio (target bias). Ciò rende il processo ideale per depositare film su substrati sensibili (come elettronica o ottica delicate) e per sputare materiali sia conduttivi che isolanti con facilità.

Purezza e Densità del Film

La natura controllata e ad alta energia del fascio ionico si traduce in una deposizione più ordinata. Ciò riduce significativamente l'inclusione del gas di sputtering inerte nel film finale, portando a una maggiore purezza e densità rispetto all'ambiente più caotico dello sputtering a magnetron.

Comprendere i Compromessi

Nessun metodo è universalmente superiore; la scelta dipende interamente dai requisiti specifici dell'applicazione.

Precisione contro Velocità

Lo sputtering a fascio ionico offre un controllo indipendente sull'energia e sulla corrente degli ioni, consentendo una messa a punto precisa delle proprietà del film come stress e densità. Lo sputtering a magnetron è generalmente un processo molto più veloce, rendendolo più adatto per applicazioni industriali ad alto volume in cui la produttività è fondamentale.

Complessità e Costo

La sorgente ionica dedicata rende i sistemi IBSD più complessi e costosi da costruire e utilizzare. I sistemi di sputtering a magnetron sono più semplici, più comuni e generalmente più convenienti per le operazioni di rivestimento su larga scala.

Fare la Scelta Giusta per il Tuo Obiettivo

Le priorità della tua applicazione determineranno il metodo corretto.

- Se la tua priorità principale è ottenere film densi e di alta qualità per ottiche sensibili o elettronica avanzata: Lo sputtering a fascio ionico è la scelta superiore per la sua precisione, purezza e processo a basso danno.

- Se la tua priorità principale è il rivestimento ad alta produttività ed economicamente vantaggioso di componenti meno sensibili: Lo sputtering a magnetron è lo standard industriale grazie alla sua velocità e scalabilità.

- Se la tua priorità principale è la massima versatilità per la R&S su materiali diversi: Lo sputtering a fascio ionico offre un processo più semplice sia per isolanti che per conduttori con meno complicazioni di processo.

In definitiva, la scelta tra queste tecniche è una decisione strategica basata sul bilanciamento tra i requisiti di prestazione del film e la velocità e il costo di produzione.

Tabella Riassuntiva:

| Caratteristica | Sputtering a Fascio Ionico | Sputtering a Magnetron |

|---|---|---|

| Posizione del Plasma | Sorgente ionica separata | Plasma su bersaglio/substrato |

| Substrato nel Plasma? | No | Sì |

| Purezza/Densità del Film | Elevata (bassa inclusione di gas) | Standard |

| Versatilità dei Materiali | Eccellente (conduttori e isolanti) | Buona (conduttori più facili) |

| Velocità del Processo | Più lento, più controllato | Più veloce, alta produttività |

| Costo e Complessità | Superiore | Inferiore |

| Ideale Per | Ottiche sensibili, R&S, film ad alta purezza | Rivestimento industriale, componenti meno sensibili |

Ancora incerto su quale metodo di deposizione sia giusto per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature da laboratorio e materiali di consumo, offrendo una profonda conoscenza tecnica nelle tecnologie di deposizione di film sottili. Sia che tu richieda la massima precisione dello sputtering a fascio ionico per R&S sensibili o le capacità ad alta produttività dello sputtering a magnetron per la produzione, possiamo guidarti verso la soluzione ideale per le esigenze e il budget specifici del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere la tua applicazione e scoprire come la nostra esperienza può migliorare le capacità del tuo laboratorio e garantire il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura