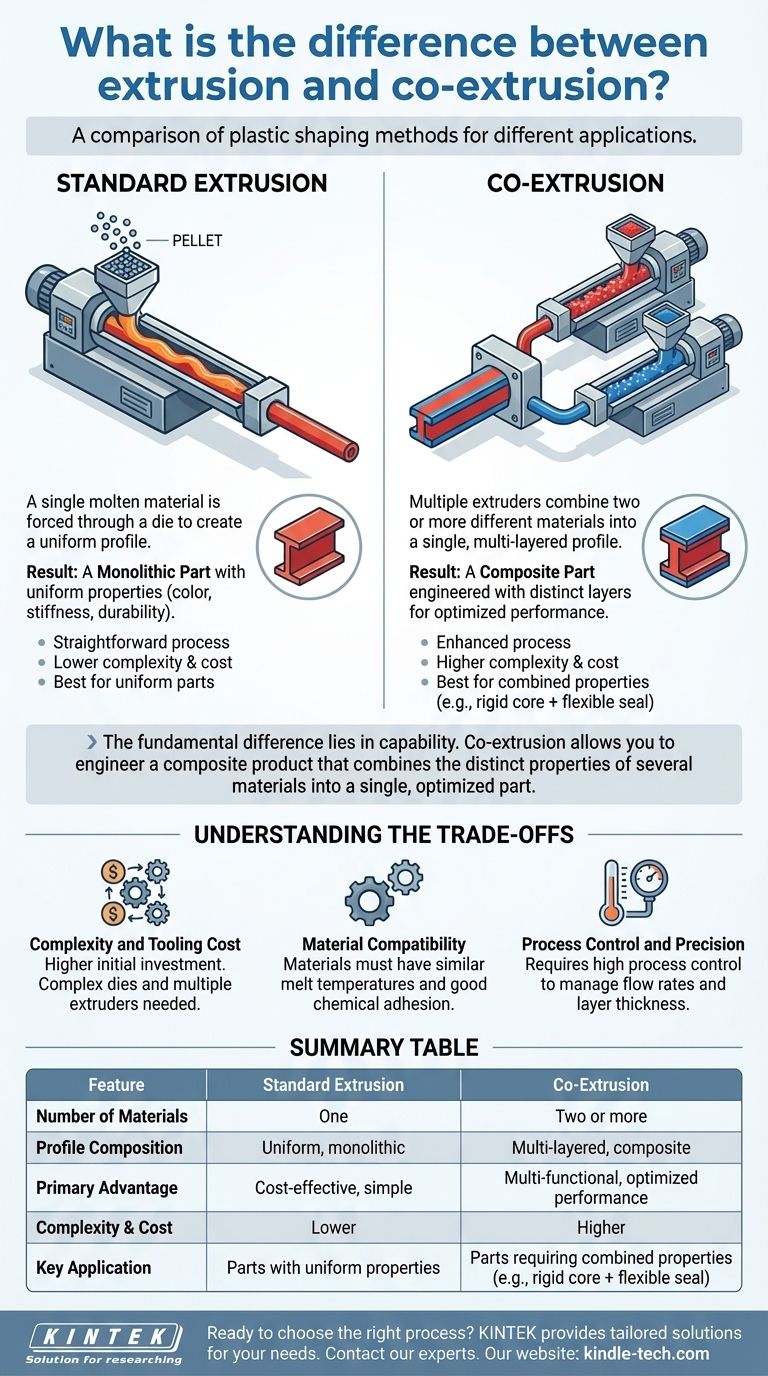

Sebbene entrambi siano metodi per modellare la plastica, la differenza essenziale è nella composizione. L'estrusione standard forza un singolo materiale fuso attraverso una filiera per creare un profilo uniforme. Al contrario, la co-estrusione utilizza più estrusori per combinare due o più materiali diversi in un unico profilo multistrato prima che escano dalla filiera.

La differenza fondamentale risiede nella capacità. Mentre l'estrusione standard crea un prodotto uniforme da un unico materiale, la co-estrusione permette di ingegnerizzare un prodotto composito che combina le proprietà distinte di diversi materiali – come rigidità, colore e resistenza agli agenti atmosferici – in un'unica parte ottimizzata.

Le Basi: Come Funziona l'Estrusione Standard

L'estrusione standard è un processo continuo e diretto per creare parti con un profilo a sezione fissa. È una tecnologia fondamentale nella produzione di materie plastiche.

Il Processo Principale: Dal Granulo al Profilo

I granuli di plastica solida vengono alimentati da una tramoggia in un lungo cilindro riscaldato. All'interno del cilindro, una vite rotante fonde la plastica attraverso attrito e calore, spingendo contemporaneamente il materiale fuso in avanti.

Questo processo è analogo a un sofisticato tritacarne o una macchina per la pasta. La plastica fusa viene forzata sotto pressione attraverso una filiera dalla forma precisa, emergendo come un profilo continuo che viene poi raffreddato e tagliato a misura.

Il Risultato: Una Parte Monolitica

Il prodotto finale dell'estrusione standard è monolitico, il che significa che è composto da un unico materiale uniforme. Le sue proprietà – come colore, rigidità e durata – sono coerenti in tutta la parte.

L'Evoluzione: Come la Co-Estrusione Espande le Capacità

La co-estrusione non è un processo diverso, ma un miglioramento dell'estrusione standard. Sfrutta gli stessi principi fondamentali ma moltiplica le capacità introducendo più materiali.

Il Principio del Flusso Multi-Materiale

La co-estrusione utilizza due o più estrusori, ciascuno dei quali fonde e pressurizza un materiale diverso. Questi flussi separati di plastica fusa vengono uniti in una speciale filiera di co-estrusione.

La filiera è progettata per combinare questi flussi appena prima che escano, formando un profilo singolo e coeso dove i materiali sono legati insieme ma rimangono come strati distinti.

Applicazioni Chiave della Combinazione di Materiali

Questa capacità di combinare materiali sblocca significativi vantaggi in termini di prestazioni e costi.

Ad esempio, un PVC rigido può essere utilizzato per il nucleo strutturale di un prodotto, mentre un sottile strato esterno di PVC flessibile fornisce una superficie morbida al tatto o una guarnizione integrata.

Un altro uso comune è l'applicazione di un sottile e costoso "cap stock" resistente ai raggi UV su un nucleo più spesso realizzato con materiale più economico o riciclato. Ciò fornisce un'eccellente resistenza agli agenti atmosferici senza il costo di realizzare l'intera parte con il materiale premium.

Comprendere i Compromessi

Sebbene potente, la co-estrusione introduce complessità che non sono presenti nell'estrusione standard. La scelta del processo giusto richiede la comprensione di questi compromessi.

Complessità e Costo degli Utensili

La co-estrusione richiede più estrusori e una filiera significativamente più complessa, e quindi più costosa. L'investimento iniziale e i costi di configurazione sono più elevati rispetto a una linea di estrusione a singolo materiale.

La Compatibilità dei Materiali è Cruciale

I materiali da combinare devono essere compatibili. Devono avere temperature di fusione simili per essere lavorati correttamente nella filiera, e devono avere una buona adesione chimica per legarsi saldamente l'uno all'altro. Una scarsa adesione può portare alla delaminazione e al fallimento del prodotto.

Controllo del Processo e Precisione

La gestione delle portate e delle temperature di più materiali contemporaneamente richiede un grado più elevato di controllo del processo e di competenza dell'operatore. Mantenere uno spessore dello strato e un'adesione costanti è una sfida ingegneristica critica.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra estrusione e co-estrusione è interamente guidata dai requisiti funzionali e dagli obiettivi di costo del tuo prodotto finale.

- Se il tuo obiettivo principale è una parte economica con proprietà uniformi: L'estrusione standard è quasi sempre la scelta corretta e più economica.

- Se il tuo obiettivo principale è creare una parte con molteplici funzioni: La co-estrusione è essenziale per combinare diverse proprietà dei materiali, come un telaio rigido con una cerniera o una guarnizione flessibile.

- Se il tuo obiettivo principale è ottimizzare costi e durata: La co-estrusione ti permette di posizionare materiali costosi e ad alte prestazioni solo dove sono necessari, come su una superficie esposta, utilizzando un nucleo a basso costo.

In definitiva, la scelta dipende dal fatto che i requisiti del tuo prodotto possano essere soddisfatti da un solo materiale o richiedano la sinergia ingegnerizzata di più materiali.

Tabella Riassuntiva:

| Caratteristica | Estrusione Standard | Co-Estrusione |

|---|---|---|

| Numero di Materiali | Uno | Due o più |

| Composizione del Profilo | Uniforme, monolitico | Multistrato, composito |

| Vantaggio Principale | Economico, semplice | Multifunzionale, prestazioni ottimizzate |

| Complessità e Costo | Inferiore | Superiore |

| Applicazione Chiave | Parti con proprietà uniformi | Parti che richiedono proprietà combinate (es. nucleo rigido + guarnizione flessibile) |

Pronto a scegliere il processo giusto per il tuo profilo plastico?

Che tu abbia bisogno di una semplice estrusione monomateriale o di una complessa co-estrusione multistrato, KINTEK ha l'esperienza e le attrezzature per dare vita al tuo progetto. Il nostro team è specializzato nel fornire soluzioni su misura per le esigenze di lavorazione della plastica in laboratorio e nell'industria.

Contatta oggi i nostri esperti per discutere le proprietà dei tuoi materiali, gli obiettivi di prestazione e i target di costo. Lasciaci aiutarti a progettare la parte perfetta.

Guida Visiva

Prodotti correlati

- Macchina per la granulazione della plastica con estrusore a doppia vite

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Vagli da Laboratorio e Setacciatrici

- Stampo a pressa anti-crepa per uso di laboratorio

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Quale macchina viene utilizzata per produrre i pellet? La guida completa ai pellettizzatori e ai sistemi di produzione

- Come si pressano i pellet di legno? Padroneggiare il processo di pellettizzazione ad alta pressione

- Cos'è la matrice di una pellettatrice? Il componente centrale che definisce qualità ed efficienza dei pellet

- Qual è il significato del film soffiato? Una guida all'orientamento biassiale e ai film plastici più resistenti

- Quali sono i vantaggi della pirolisi della plastica di scarto? Trasforma i rifiuti in combustibile e prodotti chimici preziosi