In parole semplici, la matrice è il cuore di una pellettatrice. È un disco metallico spesso e forato che lavora con un rullo per comprimere e modellare le materie prime in pellet uniformi. Il design della matrice è il fattore più critico nel determinare la qualità dei pellet finali e l'efficienza complessiva del processo produttivo.

La matrice della pellettatrice non è solo un componente; è lo strumento di stampaggio che detta dimensione, densità e qualità del pellet finale. Comprendere le sue caratteristiche è essenziale per controllare i risultati della produzione e minimizzare i costi operativi.

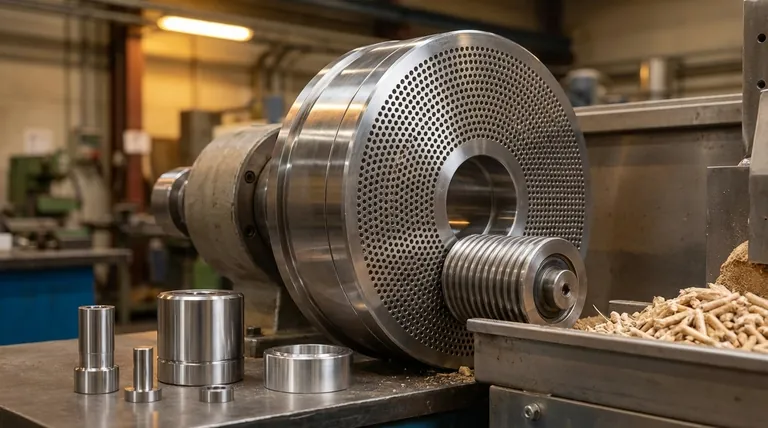

La meccanica della formazione dei pellet

Una pellettatrice funziona forzando la materia prima attraverso i fori della matrice sotto un'immensa pressione. Questo processo si basa sulla precisa interazione tra la matrice e uno o più rulli.

La partnership tra matrice e rullo

Quando le materie prime vengono immesse nella camera di pellettizzazione, vengono distribuite sulla faccia della matrice. Un rullo rotante viaggia quindi sopra il materiale, creando una forza potente che preme il materiale grezzo nei fori della matrice. Più grande è il rullo, più efficacemente può afferrare il materiale e forzarlo nella matrice.

Il processo di estrusione e formatura

Una volta all'interno dei fori della matrice, il materiale viene intensamente compresso. La lunghezza e la forma di questi fori determinano la densità e la durata finali del pellet. Man mano che il materiale compresso viene estruso dall'altro lato, viene tipicamente tagliato a una lunghezza costante, ottenendo così i pellet finali e uniformi.

Il valore della visibilità

Le moderne pellettatrici includono spesso una funzione di visibilità. Ciò consente agli operatori di osservare direttamente l'interazione tra il rullo e la matrice, facilitando l'identificazione e la risoluzione dei problemi come la distribuzione non uniforme del mangime o i blocchi in tempo reale.

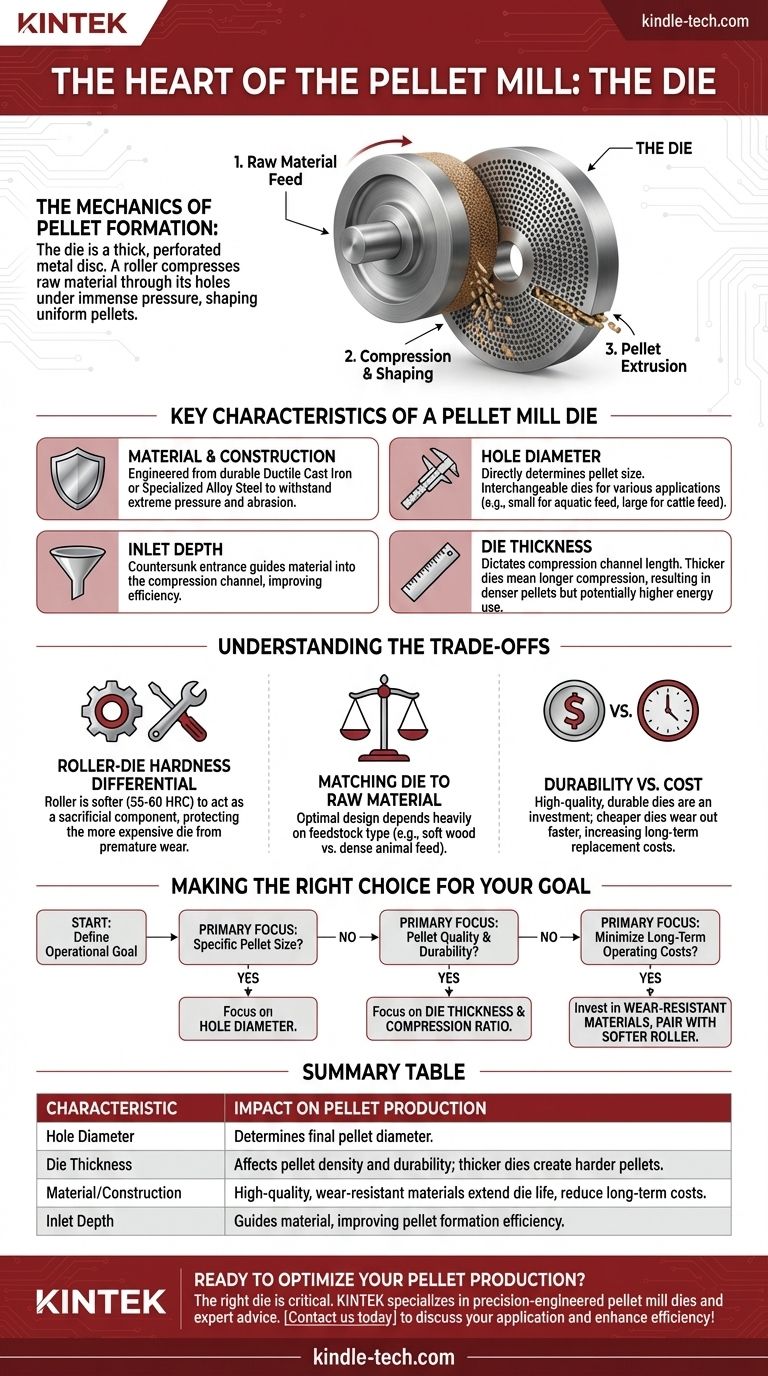

Caratteristiche chiave di una matrice per pellettatrice

Le prestazioni di una matrice sono definite da diverse specifiche di progettazione critiche. Ognuna ha un impatto diretto sul prodotto finale.

Materiale e costruzione

La matrice è tipicamente un disco realizzato con materiali altamente durevoli come ghisa duttile o acciaio legato speciale. È progettata per resistere a pressioni estreme e abrasioni durante il funzionamento.

Diametro del foro

Il diametro dei fori nella matrice determina direttamente il diametro dei pellet. Le matrici sono intercambiabili, consentendo a una singola macchina di produrre pellet di varie dimensioni semplicemente sostituendo la matrice. Ad esempio, diametri più piccoli sono utilizzati per mangimi acquatici, mentre diametri più grandi sono comuni per mangimi per bovini.

Profondità di ingresso

Ogni foro presenta un ingresso svasato o smussato noto come profondità di ingresso. Questo design aiuta a guidare la materia prima nel canale di compressione, migliorando l'efficienza del processo di pellettizzazione.

Spessore della matrice

Lo spessore complessivo della matrice detta la lunghezza del canale di compressione (il foro). Una matrice più spessa fornisce un tempo di compressione più lungo, il che può portare a pellet più densi e durevoli, ma può anche richiedere più energia e ridurre la produzione.

Comprendere i compromessi

La selezione e la manutenzione di una matrice comportano il bilanciamento di fattori in competizione. Fare la scelta sbagliata può portare a una scarsa qualità dei pellet e a un aumento dei costi operativi.

Il differenziale di durezza rullo-matrice

Per massimizzare la durata della matrice, che è più costosa, il rullo è intenzionalmente realizzato in acciaio legato più morbido (tipicamente 55-60 HRC). Il rullo è progettato come un componente sacrificale che si usura più velocemente, proteggendo la matrice da un guasto prematuro.

Durabilità contro costo

Una matrice di alta qualità e durevole è un investimento significativo. Sebbene una matrice più economica riduca i costi iniziali, si consumerà più velocemente, portando a sostituzioni più frequenti e a costi a lungo termine più elevati per tonnellata di pellet prodotta.

Abbinare la matrice alla materia prima

Non esiste una matrice universale. Il design ottimale—incluso il diametro del foro, lo spessore e la profondità di ingresso—dipende fortemente dal tipo di materia prima lavorata. Una matrice progettata per la biomassa legnosa tenera avrà prestazioni scadenti con formulazioni dense di mangimi per animali, e viceversa.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo operativo dovrebbe guidare la tua strategia di selezione e gestione della matrice.

- Se la tua attenzione principale è produrre una dimensione specifica di pellet: Il diametro del foro della matrice è la specifica non negoziabile che devi abbinare alla tua esigenza.

- Se la tua attenzione principale è la qualità e la durata dei pellet: Presta molta attenzione allo spessore della matrice e al rapporto di compressione, assicurandoti che sia ottimizzato per la tua materia prima.

- Se la tua attenzione principale è minimizzare i costi operativi a lungo termine: Investi in una matrice realizzata con materiali superiori e resistenti all'usura e abbinala correttamente a un rullo leggermente più morbido.

In definitiva, padroneggiare la produzione di pellet inizia con la comprensione e il rispetto del ruolo centrale della matrice.

Tabella riassuntiva:

| Caratteristica | Impatto sulla produzione di pellet |

|---|---|

| Diametro del foro | Determina il diametro finale del pellet (es. piccolo per mangime per pesci, grande per mangime per bovini). |

| Spessore della matrice | Influenza la densità e la durata del pellet; le matrici più spesse creano pellet più duri ma possono ridurre la produzione. |

| Materiale/Costruzione | Materiali di alta qualità e resistenti all'usura (es. acciaio legato) prolungano la vita della matrice e riducono i costi a lungo termine. |

| Profondità di ingresso | Guida il materiale nei canali di compressione, migliorando l'efficienza del processo di formazione del pellet. |

Pronto a ottimizzare la tua produzione di pellet? La matrice giusta è fondamentale per ottenere pellet di alta qualità e durevoli, controllando al contempo i costi operativi. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con matrici per pellettatrici di precisione e consulenza esperta. Lascia che i nostri specialisti ti aiutino a selezionare la matrice perfetta per le tue materie prime specifiche e i tuoi obiettivi di produzione. Contattaci oggi per discutere la tua applicazione e migliorare la tua efficienza di pellettizzazione!

Guida Visiva

Prodotti correlati

- Pressa ad Anello per Applicazioni di Laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina per la granulazione della plastica con estrusore a doppia vite

- Macchina per mulino a palle planetario orizzontale da laboratorio

Domande frequenti

- Cosa succede se un sistema idraulico perde? Previeni danni costosi e rischi per la sicurezza

- Quanta forza può esercitare una pressa idraulica? Comprendere la sua immensa potenza e i limiti di progettazione.

- Come vengono utilizzate le presse idrauliche da laboratorio nella preparazione dei catalizzatori? Ottenere risultati coerenti nella ricerca sulla pirolisi

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale

- Qual è l'applicazione di una pressa idraulica da laboratorio nella fabbricazione di materiali a contatto elettrico stratificati a base di rame?

- Quali sono i vantaggi dell'utilizzo di attrezzature per la pellettizzazione per produrre pellet di combustibile dal letame di pollame? Ottimizzare la produzione di energia

- Qual è l'uso del KBr nell'FTIR? Una Tecnica Chiave per l'Analisi Accurata di Campioni Solidi

- Qual è la causa più probabile di una temperatura eccessiva nel fluido idraulico? A Valvola di massima difettosa