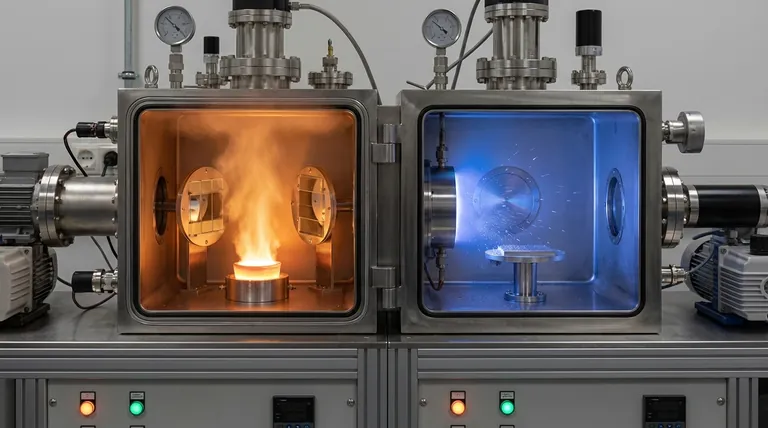

In sostanza, la differenza tra sputtering ed evaporazione risiede nella forza contro il calore. Lo sputtering è un processo cinetico che utilizza il bombardamento di ioni energetici per rimuovere fisicamente atomi da un materiale sorgente, in modo simile a una sabbiatrice che scheggia una superficie. Al contrario, l'evaporazione è un processo termico che comporta il riscaldamento di un materiale sottovuoto fino a quando non bolle e si trasforma in vapore, che poi si condensa su un substrato per formare un rivestimento.

La scelta tra sputtering ed evaporazione è un classico compromesso ingegneristico. Lo sputtering offre una qualità del film, un'adesione e un'uniformità superiori a scapito della velocità e della complessità. L'evaporazione offre un metodo più veloce, semplice ed economico per le applicazioni in cui la precisione assoluta non è il motore principale.

Comprendere i meccanismi fondamentali

Per selezionare il metodo giusto, è necessario prima comprendere come funziona ciascun processo a livello atomico. Il meccanismo detta direttamente le proprietà del film finale.

Sputtering: un processo cinetico

Lo sputtering avviene in una camera a vuoto riempita con un gas inerte, come l'argon. Viene applicata un'alta tensione, creando un plasma.

Gli ioni di argon caricati positivamente provenienti da questo plasma vengono accelerati e collidono con il materiale sorgente, chiamato "bersaglio".

Questo bombardamento ad alta energia ha una forza sufficiente per espellere singoli atomi dal bersaglio. Questi atomi liberati viaggiano attraverso la camera e si depositano sul substrato, formando un film sottile e denso.

Evaporazione: un processo termico

Anche l'evaporazione avviene in alto vuoto, ma si basa sull'energia termica. Il materiale sorgente viene posto in un contenitore (una "barchetta" o "crogiolo") e riscaldato fino a raggiungere la sua temperatura di vaporizzazione.

Quando il materiale bolle o sublima, rilascia un flusso di vapore di atomi. Questo vapore viaggia in linea retta fino a quando non entra in contatto con il substrato più freddo, dove si ricondensa in solido, formando il rivestimento.

Come il meccanismo detta le proprietà del film

L'alta energia degli atomi sottoposti a sputtering conferisce loro vantaggi distinti rispetto agli atomi a energia inferiore prodotti dall'evaporazione termica.

Adesione e densità

Le particelle sottoposte a sputtering colpiscono il substrato con una significativa energia cinetica. Ciò fa sì che si incorporino leggermente nella superficie, con conseguente forza di adesione che può essere dieci volte superiore a quella dei film evaporati.

Questa energia significa anche che gli atomi si dispongono in modo più compatto, creando film che sono più duri e densi rispetto alle loro controparti evaporate.

Uniformità e controllo dello spessore

Lo sputtering consente un controllo eccezionalmente preciso della velocità di deposizione. Gestendo con precisione la potenza del plasma e la pressione del gas, è possibile ottenere film altamente uniformi con uno spessore ripetibile, fondamentale per applicazioni come l'ottica e i semiconduttori.

Le velocità di evaporazione possono essere più difficili da controllare con lo stesso livello di precisione, portando talvolta a variazioni nello spessore del film su tutto il substrato.

Struttura cristallina e temperatura

Poiché gli atomi sottoposti a sputtering possiedono già un'alta energia, possono formare strutture di film cristalline dense su substrati a temperature più basse.

L'evaporazione spesso richiede il riscaldamento del substrato per fornire agli atomi che si condensano energia sufficiente per formare un film cristallino ben ordinato. Ciò rende lo sputtering una scelta superiore per il rivestimento di materiali sensibili al calore come le materie plastiche.

Comprendere i compromessi

Nessun metodo è universalmente superiore. La decisione di utilizzarne uno rispetto all'altro comporta il bilanciamento dei requisiti di prestazione rispetto alle realtà operative.

Velocità di deposizione

L'evaporazione produce tipicamente un flusso di vapore più robusto, consentendo velocità di deposizione più elevate e tempi di esecuzione più brevi. Ciò lo rende altamente efficiente per la produzione ad alto volume.

Lo sputtering è un processo di espulsione atomo per atomo, che generalmente si traduce in velocità di deposizione più lente rispetto all'evaporazione.

Costo e complessità del sistema

I sistemi di sputtering sono intrinsecamente più complessi. Richiedono alimentatori sofisticati per generare il plasma, sistemi a vuoto avanzati e spesso campi magnetici per confinare il plasma, il che comporta costi iniziali e operativi più elevati.

I sistemi di evaporazione sono meccanicamente più semplici e quindi più convenienti e facili da mantenere.

Versatilità dei materiali

Lo sputtering eccelle nella deposizione di un'ampia gamma di materiali, comprese leghe e metalli refrattari, con un eccellente controllo della composizione.

L'evaporazione può essere impegnativa per i materiali con punti di fusione molto elevati o per le leghe in cui elementi diversi evaporano a velocità diverse, alterando potenzialmente la composizione finale del film.

Fare la scelta giusta per la tua applicazione

La tua decisione dovrebbe essere guidata dai requisiti non negoziabili del tuo progetto. Utilizza queste linee guida per selezionare il processo ottimale.

- Se la tua attenzione principale è la qualità finale del film e l'adesione: Scegli lo sputtering per i suoi strati densi, uniformi e fortemente legati, ideali per dispositivi medici, ottiche avanzate o produzione di semiconduttori.

- Se la tua attenzione principale è la produzione ad alto volume e l'efficienza dei costi: Scegli l'evaporazione per le sue elevate velocità di deposizione e il minor costo del sistema, adatta per rivestimenti decorativi o metallizzazione semplice.

- Se stai lavorando con substrati sensibili al calore: Lo sputtering è spesso la scelta migliore, poiché può produrre film di alta qualità a temperature del substrato molto più basse.

- Se hai bisogno di depositare leghe o composti complessi: Lo sputtering fornisce un controllo superiore sulla stechiometria (composizione) del film finale.

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza il metodo di deposizione che si allinea perfettamente con i tuoi obiettivi tecnici e finanziari.

Tabella riassuntiva:

| Caratteristica | Sputtering | Evaporazione |

|---|---|---|

| Tipo di processo | Cinetiche (forza) | Termiche (calore) |

| Forza di adesione | Molto alta | Standard |

| Densità del film | Alta, Densa | Inferiore |

| Uniformità e controllo | Eccellente | Buono |

| Velocità di deposizione | Più lenta | Più veloce |

| Costo del sistema | Più alto | Più basso |

| Ideale per | Ottiche di alta qualità, semiconduttori, dispositivi medici | Rivestimenti decorativi, metallizzazione semplice, produzione ad alto volume |

Ancora incerto su quale metodo di rivestimento sia il migliore per la tua applicazione?

Scegliere tra sputtering ed evaporazione è fondamentale per raggiungere gli obiettivi di prestazione e budget del tuo progetto. Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per le tue specifiche esigenze di rivestimento, sia che tu richieda la qualità superiore del film dello sputtering o l'efficienza dei costi dell'evaporazione.

Lascia che ti aiutiamo a migliorare le capacità del tuo laboratorio. Contatta oggi il nostro team per una consulenza personalizzata per discutere le tue esigenze e trovare la soluzione perfetta.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro