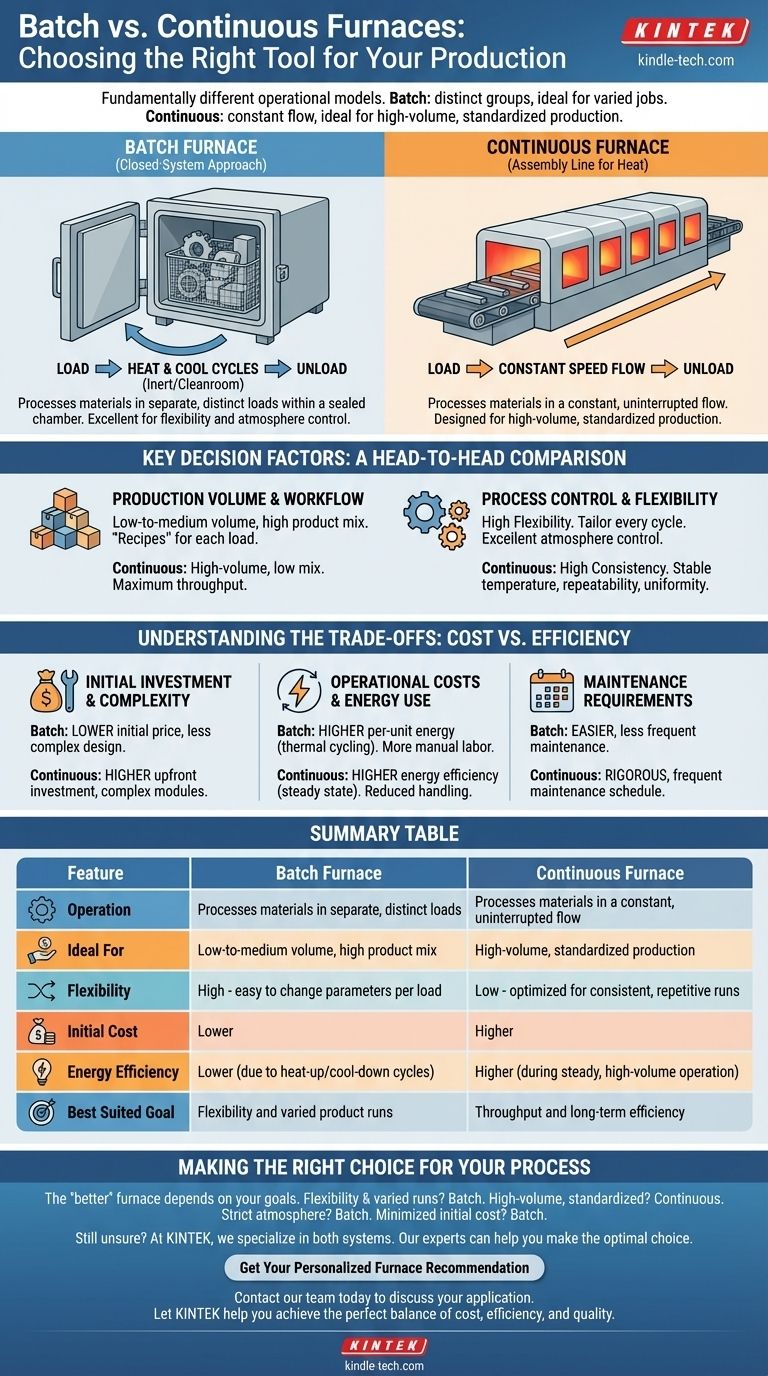

Fondamentalmente, la differenza tra un forno a lotto e un forno continuo risiede nel loro modello operativo per la lavorazione dei materiali. Un forno a lotto tratta i materiali in gruppi distinti e separati all'interno di una camera chiusa, ideale per lavori variabili. Al contrario, un forno continuo lavora i materiali in un flusso costante e ininterrotto, progettato per una produzione standardizzata e ad alto volume.

La tua scelta tra questi due tipi di forni è una decisione strategica sulla tua filosofia di produzione. I forni a lotto offrono una flessibilità superiore e costi iniziali inferiori per lavori discreti e variabili, mentre i forni continui offrono un'efficienza e una coerenza senza pari per la produzione ripetitiva su larga scala.

Come Funziona Ciascun Tipo di Forno

Per selezionare lo strumento giusto, devi prima comprenderne la meccanica. La distinzione fondamentale è il movimento—o la sua assenza—del prodotto durante il processo di riscaldamento.

Il Forno a Lotto: Un Approccio a Sistema Chiuso

Un forno a lotto è un'unità autonoma in cui una specifica quantità di materiale viene caricata, lavorata e poi scaricata. L'intero processo avviene in un'unica camera, che attraversa cicli di riscaldamento e raffreddamento.

I materiali sono spesso tenuti in dispositivi di fissaggio come cestelli o rastrelliere. Poiché il sistema è sigillato durante il funzionamento, offre un eccellente controllo sull'ambiente interno, rendendolo ideale per processi che richiedono un'atmosfera inerte pura o standard da camera bianca.

Il Forno Continuo: Una Catena di Montaggio per il Calore

Un forno continuo funziona come una linea di assemblaggio di produzione. I materiali vengono caricati da un'estremità, attraversano varie zone di riscaldamento e raffreddamento a velocità costante e vengono scaricati dall'altra estremità.

Questo design è un sistema passante in cui la camera di calore centrale rimane spesso calda e sotto vuoto o atmosfera controllata. Ciò elimina la necessità di dispositivi di fissaggio e riduce il ciclo termico comune nei processi a lotto, rendendolo altamente produttivo per attività come ricottura, brasatura e tempra.

Fattori Decisionali Chiave: Un Confronto Testa a Testa

La tua applicazione specifica detterà quale modello è più adatto. La scelta dipende dal volume, dalla variabilità del prodotto e dai requisiti di controllo del processo.

Volume di Produzione e Flusso di Lavoro

I forni a lotto eccellono nella produzione a basso o medio volume o in situazioni con un'alta varietà di prodotti diversi. Permettono di eseguire diverse "ricette"—variando temperature e durate—per ogni carico.

I forni continui sono costruiti per la produzione ad alto volume e a basso mix. Sono ottimizzati per lavorare una grande quantità di prodotti uguali o simili con la massima produttività e coerenza.

Controllo del Processo e Flessibilità

Il più grande punto di forza di un forno a lotto è la sua flessibilità. Puoi adattare ogni ciclo alle esigenze specifiche del prodotto lavorato.

Un forno continuo offre meno flessibilità una volta configurato. La sua forza risiede nel mantenere una temperatura e una velocità di lavorazione costanti e stabili, il che garantisce alta ripetibilità e uniformità su migliaia di pezzi.

Comprendere i Compromessi: Costo vs. Efficienza

Le differenze operative creano un chiaro insieme di compromessi riguardo a costi, complessità e consumo energetico a lungo termine. Riconoscere questi aspetti è fondamentale per fare un investimento informato.

Investimento Iniziale e Complessità

I forni a lotto sono generalmente meno complessi nel loro design e costruzione. Ciò si traduce in un prezzo di acquisto iniziale significativamente inferiore e un ingombro fisico minore.

I forni continui sono macchine più complesse, spesso costituite da più moduli interconnessi (ad esempio, pre-riscaldamento, alta temperatura, camere di tempra). Questa complessità porta a un investimento iniziale più elevato.

Costi Operativi e Consumo Energetico

Sebbene più economici da acquistare, i forni a lotto possono avere costi energetici per unità più elevati a causa dei ripetuti cicli di riscaldamento e raffreddamento. Spesso richiedono anche maggiore manodopera manuale per il carico e lo scarico dei gruppi di lavoro in corso.

I forni continui, mantenendo costantemente calde le loro zone di riscaldamento principali, sono spesso più efficienti dal punto di vista energetico durante cicli stabili e ad alto volume. Eliminano lo spreco di energia dei cicli termici e riducono la movimentazione dei materiali.

Requisiti di Manutenzione

Il design più semplice di un forno a lotto si traduce tipicamente in una manutenzione più facile e meno frequente.

La complessità meccanica di un forno continuo, con i suoi sistemi di trasporto e le sue molteplici camere, richiede un programma di manutenzione più rigoroso e frequente per garantire un funzionamento affidabile.

Fare la Scelta Giusta per il Tuo Processo

Il forno "migliore" non esiste nel vuoto; è "migliore" solo in relazione alle tue specifiche esigenze operative e ai tuoi obiettivi aziendali.

- Se la tua priorità principale è la flessibilità del processo e cicli di prodotto variabili: Un forno a lotto è la scelta superiore, permettendoti di adattare ogni ciclo a requisiti unici.

- Se la tua priorità principale è la produzione standardizzata ad alto volume: Un forno continuo fornirà la produttività, la coerenza e l'efficienza a lungo termine di cui hai bisogno.

- Se la tua priorità principale è un rigoroso controllo dell'atmosfera per lavori specializzati: Il design a camera sigillata di un forno a lotto fornisce un ambiente più facilmente controllabile.

- Se la tua priorità principale è minimizzare la spesa di capitale iniziale: Un forno a lotto rappresenta un investimento iniziale significativamente inferiore.

Allineando il modello operativo del forno con i tuoi obiettivi di produzione specifici, puoi garantire un equilibrio ottimale tra costo, efficienza e qualità.

Tabella Riassuntiva:

| Caratteristica | Forno a Lotto | Forno Continuo |

|---|---|---|

| Funzionamento | Lavora i materiali in carichi separati e distinti | Lavora i materiali in un flusso costante e ininterrotto |

| Ideale Per | Basso-medio volume, alto mix di prodotti | Produzione standardizzata ad alto volume |

| Flessibilità | Alta - facile cambiare parametri per carico | Bassa - ottimizzato per cicli ripetitivi e costanti |

| Costo Iniziale | Inferiore | Superiore |

| Efficienza Energetica | Inferiore (a causa dei cicli di riscaldamento/raffreddamento) | Superiore (durante il funzionamento stabile e ad alto volume) |

| Obiettivo Più Adatto | Flessibilità e cicli di prodotto variabili | Produttività ed efficienza a lungo termine |

Ancora incerto su quale tipo di forno sia giusto per il flusso di lavoro del tuo laboratorio?

In KINTEK, siamo specializzati nel fornire l'attrezzatura da laboratorio giusta, inclusi forni sia a lotto che continui, per soddisfare le tue specifiche esigenze di produzione. Sia che tu richieda la flessibilità di un sistema a lotto per progetti di R&S variabili o l'efficienza ad alta produttività di un forno continuo per la lavorazione su larga scala, i nostri esperti possono aiutarti a fare la scelta ottimale per prestazioni e costi.

Contatta il nostro team oggi stesso per discutere la tua applicazione e ottenere una raccomandazione personalizzata. Lascia che KINTEK ti aiuti a raggiungere il perfetto equilibrio tra costo, efficienza e qualità nei tuoi processi di trattamento termico.

Ottieni la Tua Raccomandazione Personalizzata sul Forno

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Perché la grafite viene utilizzata nei forni? Per il calore estremo, la purezza e l'efficienza

- La grafite può resistere al calore? Svelando il suo potenziale estremo di 3.600°C in ambienti inerti

- Qual è la temperatura di un forno a grafite? Raggiunge temperature estreme fino a 3000°C

- Qual è lo scopo di un forno a grafite? Raggiungere temperature estreme per materiali avanzati

- Perché la grafite viene utilizzata nei forni? Ottieni un trattamento termico superiore ed efficienza energetica