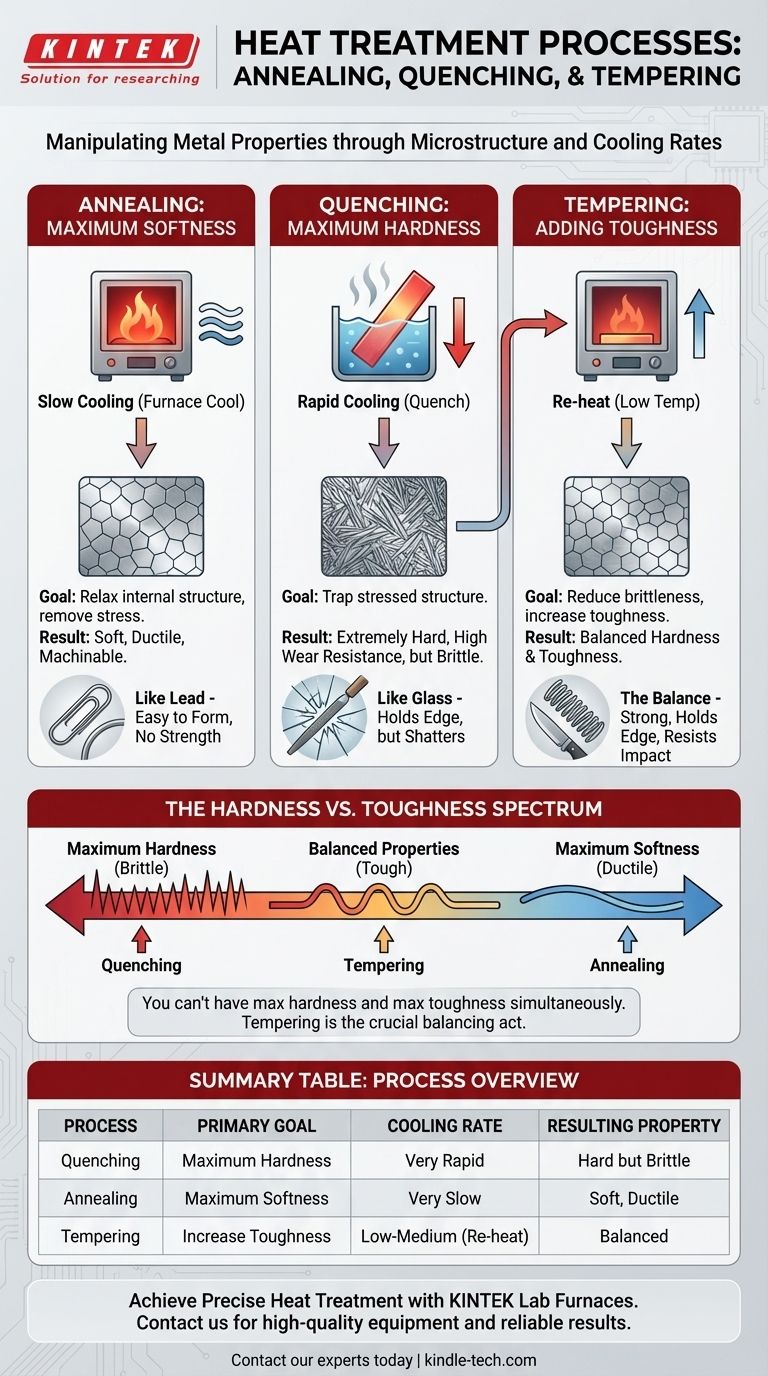

In breve, questi sono tre distinti processi di trattamento termico utilizzati per manipolare le proprietà fisiche di un metallo. La tempra raffredda rapidamente il metallo per renderlo estremamente duro e fragile. La ricottura utilizza un processo di raffreddamento molto lento per rendere il metallo il più morbido e lavorabile possibile. La bonifica è un processo di riscaldamento secondario, a bassa temperatura, eseguito dopo la tempra per ridurre la fragilità e aumentare la tenacità.

La differenza fondamentale non è solo il processo, ma l'obiettivo. La ricottura e la tempra rappresentano gli estremi opposti dello spettro di durezza, mentre la bonifica è l'atto di bilanciamento critico utilizzato per ottenere una combinazione utile di durezza e tenacità in un pezzo finito.

L'obiettivo: controllare la microstruttura di un metallo

Per comprendere questi processi, devi prima capire che non stai solo riscaldando e raffreddando il metallo, ma stai fondamentalmente riorganizzando la sua struttura cristallina interna, nota come sua microstruttura.

Cos'è la microstruttura?

Pensa alla struttura interna di un metallo come composta da diversi tipi di blocchi (cristalli). La dimensione, la forma e il tipo di questi blocchi determinano le proprietà del metallo.

Processi come la tempra e la ricottura sono progettati per controllare quali di questi blocchi si formano. Per l'acciaio, ciò significa controllare strutture come la martensite dura o la ferrite morbida.

Il ruolo della temperatura e della velocità di raffreddamento

Le due leve principali che possiamo azionare sono la temperatura di picco a cui il metallo viene riscaldato e, soprattutto, la velocità con cui si raffredda.

Un cambiamento nella velocità di raffreddamento può fare la differenza tra un pezzo abbastanza morbido da essere piegato a mano e uno abbastanza duro da tagliare il vetro.

Una ripartizione dettagliata di ogni processo

Sebbene spesso discussi insieme, questi tre processi raggiungono risultati molto diversi e vengono utilizzati in diverse fasi della produzione.

Tempra: per la massima durezza

La tempra comporta il riscaldamento di un metallo (come l'acciaio) a un'alta temperatura e quindi il suo raffreddamento con estrema rapidità. Ciò viene tipicamente fatto immergendo il metallo caldo in un liquido come acqua, olio o salamoia.

Questo raffreddamento rapido intrappola la struttura cristallina del metallo in uno stato altamente sollecitato e disorganizzato chiamato martensite. Questa struttura è incredibilmente dura ma anche molto fragile.

Lo scopo principale della tempra è creare un pezzo con elevata resistenza all'usura e la capacità di mantenere un bordo affilato.

Ricottura: per la massima morbidezza e lavorabilità

La ricottura è l'opposto della tempra. Il metallo viene riscaldato a una temperatura elevata simile, ma viene poi raffreddato il più lentamente possibile, spesso lasciandolo all'interno del forno isolato a raffreddare durante la notte.

Questo raffreddamento lento dà alla struttura cristallina il tempo di formarsi nello stato più rilassato, ordinato e a bassa energia possibile. Ciò si traduce in un metallo molto morbido, duttile e privo di tensioni interne.

Lo scopo della ricottura è rendere un metallo facile da lavorare. Viene eseguita per facilitare la lavorazione, la formatura o lo stampaggio, o per "resettare" un pezzo di metallo che è diventato incrudito.

Bonifica: per aggiungere tenacità all'acciaio temprato

La bonifica è un processo secondario che viene eseguito solo dopo che un pezzo è stato temprato. Un pezzo completamente temprato è spesso troppo fragile per un uso pratico e si frantumerebbe sotto impatto.

Il pezzo temprato viene riscaldato nuovamente a una temperatura molto più bassa (ad esempio, 200-600°C o 400-1100°F) e mantenuto per un tempo specifico prima di essere raffreddato.

Questo processo scambia una piccola quantità dell'estrema durezza ottenuta durante la tempra con un aumento significativo della tenacità (la capacità di resistere alla frattura e all'impatto). La durezza finale è controllata con precisione dalla temperatura di bonifica.

Comprendere i compromessi: lo spettro durezza vs. tenacità

Non è possibile avere la massima durezza e la massima tenacità contemporaneamente. Ogni trattamento termico è una scelta lungo questo spettro.

La fragilità dell'acciaio temprato

Un pezzo che è solo temprato è come il vetro. Può essere incredibilmente duro e resistente ai graffi, ma si frantumerà se cade o viene colpito. Una lima è un buon esempio; è molto dura ma si spezzerà se si tenta di piegarla.

La morbidezza dell'acciaio ricotto

Un pezzo ricotto è come il piombo. È estremamente facile da piegare e formare, ma non ha resistenza, non può mantenere un bordo e non resisterà all'usura. Una semplice graffetta è essenzialmente in uno stato ricotto.

La bonifica come atto di bilanciamento

La bonifica è il modo in cui si rende utile un pezzo temprato. Consente di impostare le proprietà esatte necessarie per il lavoro. La lama di un coltello viene temprata e poi bonificata per essere abbastanza dura da mantenere un bordo ma abbastanza tenace da non scheggiarsi. Una molla viene bonificata a una temperatura più alta per essere meno dura ma molto più tenace e flessibile.

Scegliere il processo giusto per il tuo obiettivo

Il processo che scegli dipende interamente dalla funzione prevista del componente finale.

- Se il tuo obiettivo principale è la massima durezza per l'usura o il taglio: Temprerai il pezzo, seguito da una bonifica a bassa temperatura per alleviare il peggio della fragilità.

- Se il tuo obiettivo principale è la tenacità e la resistenza agli urti: Temprerai il pezzo, seguito da una bonifica a temperatura più alta per sacrificare più durezza per un significativo guadagno in tenacità.

- Se il tuo obiettivo principale è la lavorabilità o la formabilità: Ricuocerai completamente il materiale grezzo prima di iniziare a tagliarlo o modellarlo.

- Se il tuo obiettivo principale è semplicemente alleviare le tensioni interne dovute alla saldatura o alla lavorazione pesante: Utilizzerai una sottocategoria specifica di ricottura nota come distensione, che utilizza temperature più basse.

Padroneggiare questi processi è la chiave per sbloccare il pieno potenziale di un metallo per qualsiasi data applicazione.

Tabella riassuntiva:

| Processo | Obiettivo Primario | Temperatura di Riscaldamento | Velocità di Raffreddamento | Proprietà Risultante |

|---|---|---|---|---|

| Tempra | Massima Durezza | Alta | Molto Rapida (es. acqua/olio) | Duro ma Fragile |

| Ricottura | Massima Morbidezza/Lavorabilità | Alta | Molto Lenta (raffreddamento in forno) | Morbido, Duttile, Senza Tensioni |

| Bonifica | Aumento della Tenacità (dopo Tempra) | Bassa-Media | Qualsiasi Velocità | Durezza e Tenacità Bilanciate |

Pronto a raggiungere il perfetto equilibrio tra durezza e tenacità nei tuoi pezzi metallici? Il giusto forno da laboratorio è fondamentale per processi di trattamento termico precisi come ricottura, bonifica e tempra. KINTEK è specializzata in forni e attrezzature da laboratorio di alta qualità, fornendo il controllo preciso della temperatura e il riscaldamento uniforme di cui il tuo laboratorio ha bisogno per risultati affidabili.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare il forno ideale per le tue esigenze di trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Si utilizzano acciai contenenti carbonio per la cementazione? L'acciaio giusto per una superficie dura e un nucleo tenace

- Cos'è il metodo di sinterizzazione senza pressione? Ottenere forme complesse senza attrezzature ad alta pressione

- Qual è la velocità di riscaldamento durante il trattamento termico? Padroneggiare la chiave dell'integrità del materiale

- Qual è il processo di raffreddamento del trattamento termico? Padroneggiare la tempra per proprietà dei materiali superiori

- Quale ruolo svolge un forno ad alta temperatura e alto vuoto nel trattamento termico della lega 690? Controllo della contaminazione

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Qual è la funzione principale di un piccolo forno a vuoto verticale nella raffinazione del magnesio? Massimizzare purezza e recupero

- Qual è il processo del forno di ricottura a campana? Una guida passo-passo per un trattamento termico efficiente