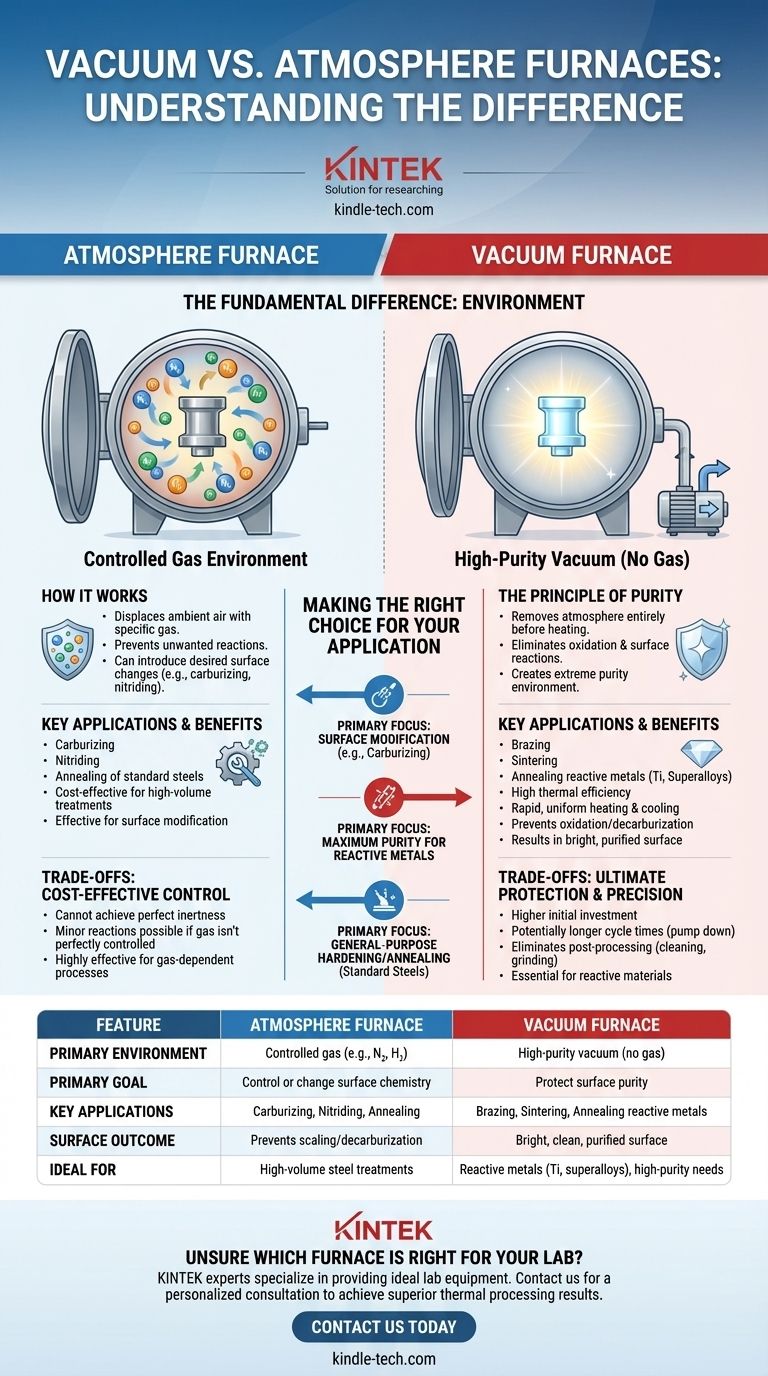

La differenza fondamentale tra un forno a vuoto e un forno a atmosfera risiede nell'ambiente che creano per riscaldare un materiale. Un forno a atmosfera utilizza un gas controllato per circondare il pezzo, mentre un forno a vuoto rimuove virtualmente tutti i gas, creando un ambiente di elevata purezza e non reattivo per la lavorazione.

La scelta tra questi forni è una decisione strategica relativa alla chimica superficiale. I forni a atmosfera sono utilizzati per controllare o modificare attivamente la superficie di un materiale con gas, mentre i forni a vuoto sono utilizzati per proteggerla eliminando qualsiasi potenziale di reazioni a base di gas.

Come funziona un forno a atmosfera

Un forno a atmosfera è progettato per sostituire l'aria ambiente con un'atmosfera specifica e ingegnerizzata. Ciò previene reazioni indesiderate e può persino introdurne di desiderate.

Il ruolo del gas controllato

L'obiettivo principale è impedire al metallo riscaldato di reagire con l'ossigeno e il vapore acqueo presenti nell'aria, il che provoca incrostazioni (ossidazione) e decarburazione (perdita di carbonio dalla superficie).

Vengono utilizzati gas come azoto, argon, idrogeno e miscele di gas endotermiche o esotermiche. Ciascun gas fornisce un diverso livello di protezione o reattività per processi specifici.

Applicazioni comuni

I forni a atmosfera sono i cavalli di battaglia per i processi che richiedono un'interazione specifica gas-superficie. Ciò include la cementazione, in cui il carbonio viene aggiunto intenzionalmente alla superficie dell'acciaio, e la nitrurazione, in cui viene aggiunto azoto per creare un rivestimento duro.

Il vantaggio del forno a vuoto

Un forno a vuoto opera sul principio opposto: rimuove completamente l'atmosfera prima che inizi il riscaldamento. Questo crea un ambiente di estrema purezza.

Il principio della purezza

Pompare via l'aria e altre molecole, il forno elimina la possibilità di ossidazione e altre reazioni superficiali. Ciò si ottiene a vari livelli, dal vuoto basso a quello ultra-alto, a seconda della sensibilità del materiale.

Vantaggi chiave del vuoto

L'ambiente a vuoto offre diversi vantaggi distinti. Offre elevata efficienza termica e consente un riscaldamento e un raffreddamento rapidi e uniformi.

Fondamentalmente, previene completamente l'ossidazione e la decarburazione. Questo processo ha anche un effetto pulente, rimuovendo contaminanti e degasando il materiale, il che si traduce in una superficie brillante e purificata direttamente dal forno.

Versatilità di processo senza pari

I forni a vuoto sono incredibilmente versatili, capaci di eseguire quasi tutti i processi di trattamento termico. Ciò include tempra, ricottura, rinvenimento, brasatura e sinterizzazione per una vasta gamma di materiali sensibili e ad alte prestazioni.

Comprendere i compromessi

La scelta della giusta tecnologia di forno richiede la comprensione dell'equilibrio tra costi, complessità e le proprietà finali desiderate del componente.

Forni a atmosfera: controllo conveniente

Per molti trattamenti termici di acciaio ad alto volume, i forni a atmosfera sono molto efficaci e più economici. Eccellono nei processi come la cementazione che si basano fondamentalmente su un gas specifico per raggiungere il loro obiettivo.

Il loro limite principale è che non possono raggiungere la perfetta inerzia di un vuoto. Possono ancora verificarsi reazioni superficiali minori se la composizione del gas non è perfettamente controllata.

Forni a vuoto: protezione e precisione assolute

Un forno a vuoto è la scelta superiore quando l'integrità superficiale assoluta è un requisito non negoziabile. È essenziale per materiali reattivi come titanio, metalli refrattari e alcune superleghe che verrebbero rovinate da qualsiasi esposizione all'ossigeno ad alte temperature.

Il compromesso è tipicamente un investimento iniziale più elevato e tempi di ciclo potenzialmente più lunghi a causa della necessità di evacuare la camera. Tuttavia, ciò elimina spesso la necessità di fasi di post-lavorazione come la pulizia o la rettifica superficiale, risparmiando costi a valle.

Fare la scelta giusta per la tua applicazione

La tua decisione finale dipende interamente dal materiale che stai lavorando e dalle proprietà che devi ottenere.

- Se la tua attenzione principale è la modifica della superficie come la cementazione: Un forno a atmosfera è lo strumento diretto, standard del settore per il lavoro.

- Se la tua attenzione principale è la massima purezza per metalli reattivi: Un forno a vuoto è l'unica tecnologia che può garantire una superficie incontaminata, brillante e non compromessa.

- Se la tua attenzione principale è l'indurimento o la ricottura per uso generale di acciai standard: Un forno a atmosfera fornisce spesso la protezione necessaria nel modo più economico.

In definitiva, comprendere questa differenza fondamentale ti consente di selezionare lo strumento preciso per ottenere le proprietà ideali del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Forno a atmosfera | Forno a vuoto |

|---|---|---|

| Ambiente primario | Gas controllato (es. N₂, H₂) | Vuoto ad alta purezza (nessun gas) |

| Obiettivo primario | Controllare o modificare la chimica superficiale | Proteggere la purezza superficiale |

| Applicazioni chiave | Cementazione, Nitrurazione, Ricottura | Brasatura, Sinterizzazione, Ricottura di metalli reattivi |

| Risultato superficiale | Previene incrostazioni/decarburazione | Superficie brillante, pulita, purificata |

| Ideale per | Trattamenti di acciaio ad alto volume | Metalli reattivi (Ti, superleghe), esigenze di elevata purezza |

Non sei sicuro di quale forno sia giusto per i materiali e i processi specifici del tuo laboratorio? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio ideali, inclusi forni a vuoto e a atmosfera, per soddisfare le tue precise esigenze di lavorazione termica.

Contattaci oggi stesso per una consulenza personalizzata per migliorare le capacità del tuo laboratorio e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Qual è lo scopo dell'utilizzo di un forno di riscaldamento a atmosfera controllata per la riduzione del Cu? Raggiungere stati catalitici attivi