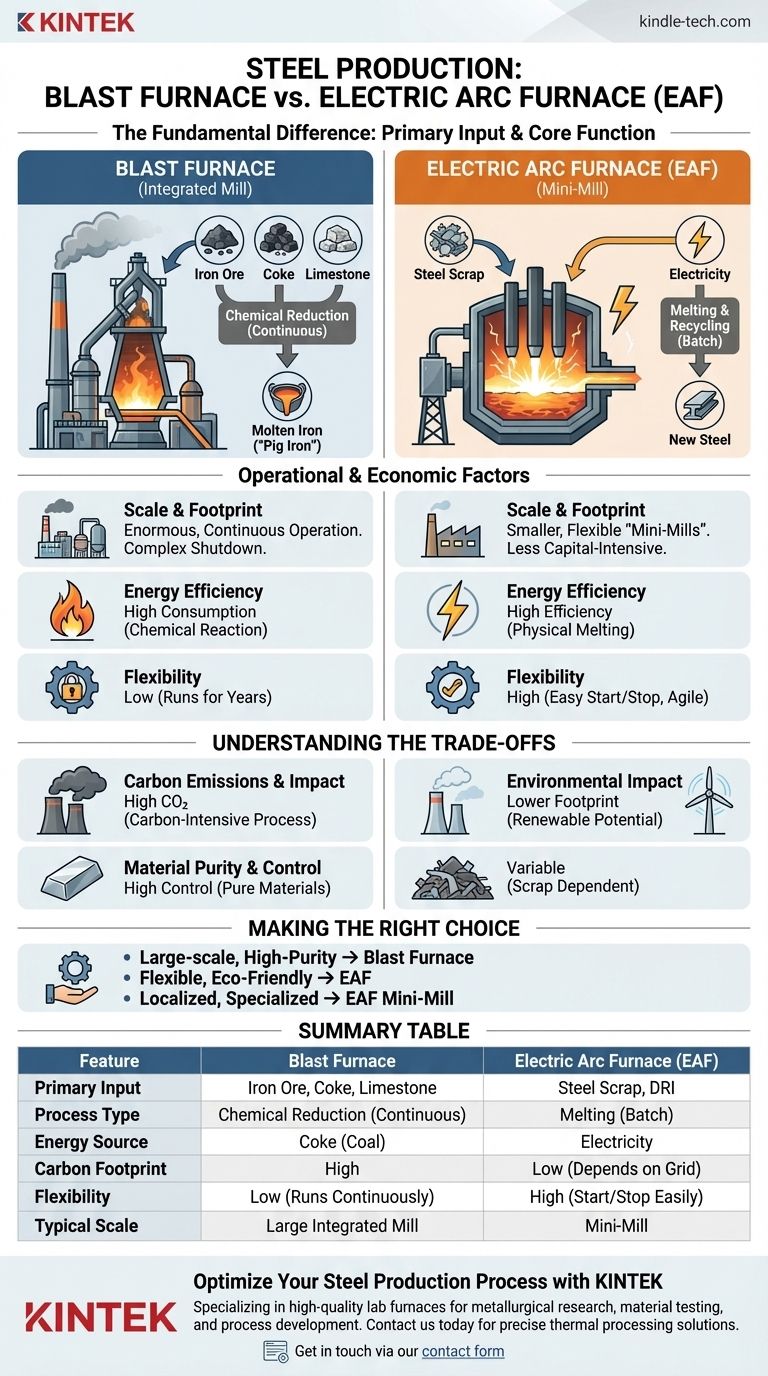

La differenza fondamentale tra un Altoforno e un Forno ad Arco Elettrico (EAF) risiede nel loro materiale di input primario e nella loro funzione principale. Un Altoforno utilizza materie prime come minerale di ferro, coke e calcare per produrre ghisa fusa, che viene poi convertita in acciaio. Al contrario, un EAF utilizza principalmente l'elettricità per fondere rottami d'acciaio esistenti, fungendo di fatto da un'enorme struttura di riciclaggio.

La scelta tra questi due metodi rappresenta una decisione strategica fondamentale nell'industria siderurgica. Essa determina l'intera catena di approvvigionamento, dall'approvvigionamento delle materie prime e il consumo energetico agli investimenti di capitale e all'impronta ambientale.

La Distinzione Fondamentale: Materia Prima e Processo

La differenza più critica tra le due tecnologie è ciò che consumano per produrre acciaio. Questo singolo fattore influenza quasi ogni altro aspetto del loro funzionamento.

L'Altoforno: Creare dal Minerale Grezzo

Un Altoforno è il cuore di un tradizionale acciaieria integrata. Il suo scopo è quello di eseguire una riduzione chimica del minerale di ferro in una ghisa fusa ad alto tenore di carbonio nota come "metallo caldo" o "ghisa grezza".

Questo processo richiede una fornitura continua di coke (un combustibile ad alto tenore di carbonio derivato dal carbone), minerale di ferro e calcare, che vengono riscaldati a temperature estreme. Il coke agisce sia come fonte di combustibile che come agente riducente che rimuove l'ossigeno dal minerale.

Il Forno ad Arco Elettrico: Riciclare l'Acciaio Esistente

Un EAF opera su un principio fondamentalmente diverso. La sua materia prima primaria sono i rottami d'acciaio, sebbene possa anche utilizzare ferro pre-ridotto (DRI) o metallo caldo per integrare la carica.

L'EAF utilizza massicci elettrodi di grafite per far passare una corrente elettrica attraverso il metallo, creando un arco. Questo arco genera un calore intenso che fonde i rottami, che vengono poi raffinati e colati in nuovo acciaio. Questo metodo è essenzialmente un processo di riciclaggio su larga scala.

Fattori Operativi ed Economici

La differenza nelle materie prime porta a significative distinzioni operative ed economiche.

Scala e Impronta

Gli Altoforni sono strutture enormi che devono funzionare continuamente per anni e fanno parte di estesi impianti siderurgici integrati. Spegnerne uno è un'impresa incredibilmente complessa e costosa.

Gli EAF sono molto più piccoli e flessibili. Ciò consente la creazione di "mini-acciaierie", che sono meno intensive in termini di capitale e possono essere costruite più vicino alle fonti di rottami e ai clienti finali.

Efficienza Energetica

Il processo EAF è significativamente più efficiente dal punto di vista energetico rispetto al percorso dell'Altoforno. Un EAF deve solo fondere i rottami d'acciaio, un cambiamento fisico.

Un Altoforno deve spendere enormi quantità di energia — principalmente dalla combustione del coke — per guidare la reazione chimica che converte il minerale di ferro in ferro.

Flessibilità di Produzione

Gli EAF possono essere avviati e fermati con relativa facilità, consentendo ai produttori di adattarsi alle fluttuazioni dei costi dell'elettricità e della domanda di mercato. Questo processo basato su lotti offre un livello di agilità impossibile per un Altoforno in funzionamento continuo.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore; servono diverse esigenze di mercato e presentano vantaggi e svantaggi distinti.

Emissioni di Carbonio e Impatto Ambientale

Questa è una differenziazione moderna critica. Il processo dell'Altoforno è intrinsecamente ad alta intensità di carbonio perché si basa sul coke per ridurre il minerale di ferro, rilasciando grandi volumi di CO₂.

Il processo EAF ha un'impronta di carbonio diretta molto più bassa. Il suo impatto ambientale è principalmente legato alla fonte della sua elettricità. Se alimentato da energia rinnovabile, un EAF può produrre acciaio con emissioni molto basse.

Purezza e Controllo del Materiale

Il percorso integrato che inizia con un Altoforno offre un controllo molto preciso sulla chimica finale dell'acciaio perché inizia con materie prime pure.

La qualità dell'acciaio EAF dipende fortemente dalla qualità dei rottami in ingresso. Elementi residui dai rottami (come il rame) possono essere difficili da rimuovere e possono essere indesiderabili in alcuni gradi di acciaio ad alta specifica.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra queste tecnologie dipende interamente dagli obiettivi strategici del produttore di acciaio.

- Se il tuo obiettivo principale è la produzione su larga scala di gradi di acciaio ad alta purezza da materiali vergini: L'Altoforno tradizionale e l'acciaieria integrata rimangono il percorso consolidato.

- Se il tuo obiettivo principale è una produzione flessibile, a basso costo con un'impronta ambientale significativamente inferiore: Il Forno ad Arco Elettrico è la scelta moderna e altamente efficiente.

- Se il tuo obiettivo principale è la costruzione di un'operazione siderurgica localizzata o specializzata: La "mini-acciaieria" basata su EAF è l'unico modello economicamente sostenibile.

In definitiva, comprendere questa distinzione è cruciale per comprendere le dinamiche economiche, logistiche e ambientali dell'industria siderurgica globale.

Tabella Riassuntiva:

| Caratteristica | Altoforno | Forno ad Arco Elettrico (EAF) |

|---|---|---|

| Input Primario | Minerale di Ferro, Coke, Calcare | Rottami d'Acciaio, DRI |

| Tipo di Processo | Riduzione Chimica (Continuo) | Fusione (a Lotti) |

| Fonte di Energia | Coke (Carbone) | Elettricità |

| Impronta di Carbonio | Alta | Bassa (Dipende dalla Rete) |

| Flessibilità | Bassa (Funziona Continuamente) | Alta (Avvio/Arresto Facile) |

| Scala Tipica | Grande Acciaieria Integrata | Mini-Acciaieria |

Ottimizza il Tuo Processo di Produzione dell'Acciaio con KINTEK

Che tu sia coinvolto nella ricerca metallurgica, nei test sui materiali o nello sviluppo di processi, comprendere la tecnologia dei forni è fondamentale. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, inclusi forni per analisi, trattamenti termici e preparazione dei campioni. Serviamo laboratori e strutture di R&S che richiedono soluzioni precise per la lavorazione termica.

La nostra esperienza può aiutarti a:

- Selezionare il forno giusto per le tue specifiche esigenze di R&S o controllo qualità.

- Migliorare l'efficienza e la precisione nei tuoi processi termici.

- Accedere ad attrezzature affidabili su misura per l'industria dell'acciaio e dei metalli.

Contattaci oggi stesso per discutere come le soluzioni KINTEK possono supportare gli obiettivi del tuo laboratorio. Mettiti in contatto tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Qual è la funzione di un tubo forno in corindone nei test di corrosione al cloro? Garantire la purezza negli esperimenti ad alta temperatura

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato