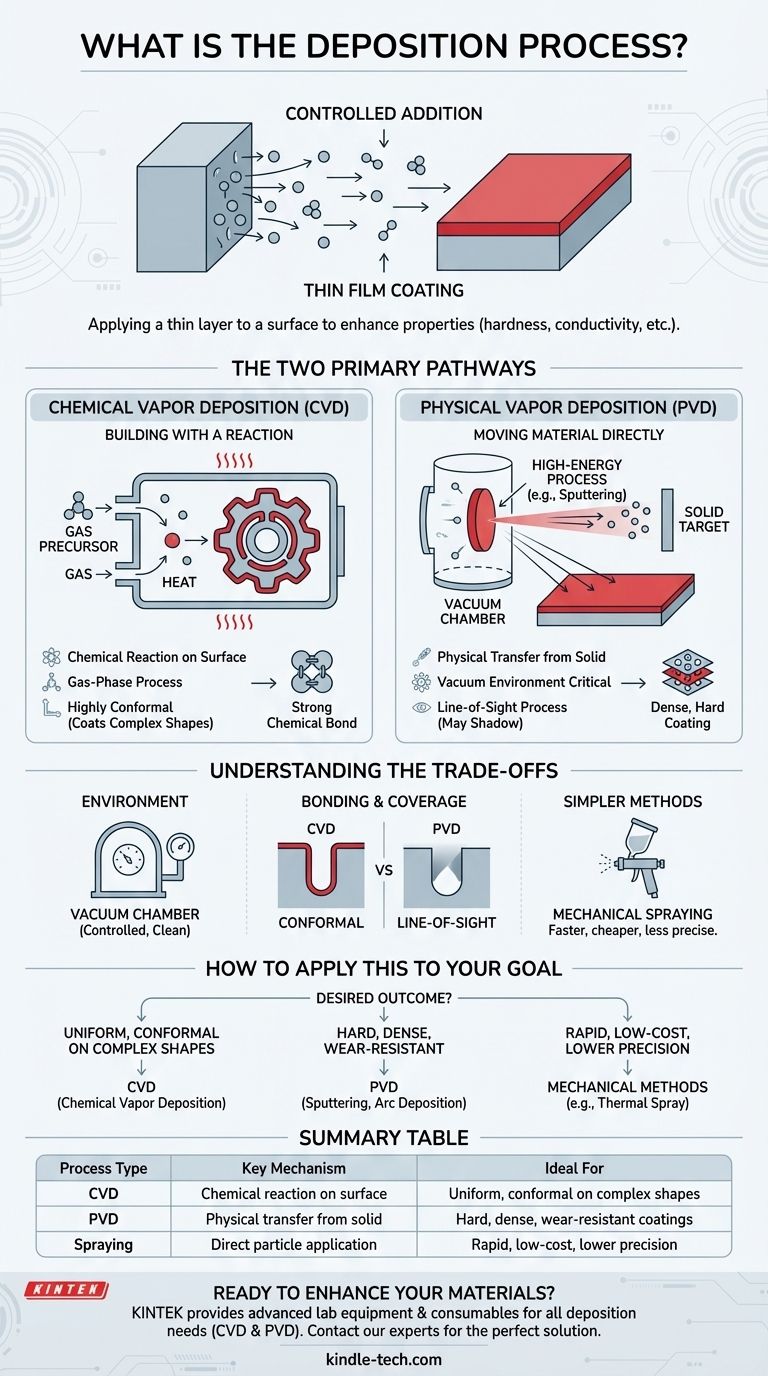

In termini più semplici, la deposizione è il processo di applicazione di un sottile strato di materiale su una superficie. Questo processo spazia da fenomeni geologici naturali, come il deposito di sedimenti nel letto di un fiume, a tecniche industriali altamente controllate utilizzate per creare rivestimenti avanzati sui materiali. Queste tecniche comportano fondamentalmente lo spostamento di atomi o molecole da una sorgente e il loro insediamento e legame a una superficie bersaglio, nota come substrato.

Il concetto centrale della deposizione è l'aggiunta controllata. Sia attraverso una reazione chimica, un trasferimento fisico o un'applicazione meccanica, l'obiettivo è sempre quello di costruire un nuovo strato di materiale su un oggetto di base per migliorarne le proprietà, come durezza, conduttività o resistenza alla corrosione.

Le Due Vie Primarie di Deposizione

A un livello elevato, i processi di deposizione tecnica sono separati dal modo in cui spostano il materiale sul substrato. La distinzione risiede nel fatto che il nuovo strato sia formato tramite una reazione chimica sulla superficie o tramite il trasferimento fisico del materiale di rivestimento stesso.

Deposizione Chimica da Vapore (CVD): Costruire con una Reazione

Nella Deposizione Chimica da Vapore (CVD), il rivestimento non viene trasferito direttamente. Invece, gli ingredienti grezzi vengono introdotti come gas.

La parte da rivestire viene posta all'interno di una camera di reazione, spesso sotto vuoto. Viene quindi iniettato un gas precursore volatile contenente gli elementi di rivestimento desiderati. Quando riscaldato, questo gas subisce una reazione chimica o decomposizione direttamente sulla superficie calda del substrato, formando un film sottile e solido.

Le fasi chiave della CVD includono il trasporto dei gas alla superficie, la loro adsorbimento, la reazione superficiale che forma il film e la rimozione dei sottoprodotti gassosi. Questo metodo crea uno strato forte, chimicamente legato, che può coprire uniformemente anche forme complesse.

Deposizione Fisica da Vapore (PVD): Spostare il Materiale Direttamente

Nella Deposizione Fisica da Vapore (PVD), il materiale di rivestimento inizia come una sorgente solida (chiamata bersaglio). Vengono utilizzati processi ad alta energia per trasformare questo solido in un vapore, che poi viaggia e si condensa sul substrato.

Due tecniche PVD comuni illustrano questo principio:

- Sputtering: Un bersaglio solido viene bombardato con ioni ad alta energia in un vuoto. Questo impatto agisce come una sabbiatrice microscopica, staccando atomi dal bersaglio. Questi atomi espulsi viaggiano quindi e si depositano sul substrato, costruendo il film atomo per atomo.

- Deposizione ad Arco Catodico: Questa tecnica utilizza un potente arco elettrico per vaporizzare e ionizzare il materiale da una sorgente catodica solida. Un campo elettrico accelera quindi questi ioni verso il substrato, dove si condensano per formare un rivestimento estremamente denso e ben aderente.

Comprendere i Compromessi

La scelta di un metodo di deposizione richiede la comprensione delle differenze intrinseche nel loro approccio, complessità e nei risultati che producono.

Il Ruolo dell'Ambiente

La maggior parte delle tecniche di deposizione avanzate, come CVD e PVD, avviene in una camera a vuoto. Questo ambiente controllato è fondamentale per prevenire la contaminazione dall'aria e per consentire i processi ad alta energia necessari per vaporizzare i materiali o facilitare specifiche reazioni chimiche.

Legame Chimico vs. Fisico

La CVD forma il rivestimento attraverso una reazione chimica sul substrato, portando a un legame chimico molto forte. Poiché il rivestimento è formato da un gas che riempie la camera, tende ad essere altamente conforme, il che significa che può rivestire uniformemente superfici intricate e complesse.

La PVD, al contrario, è spesso un processo "a linea di vista". Gli atomi viaggiano in linea retta dalla sorgente al substrato, il che può rendere difficile rivestire sottosquadri o l'interno di geometrie complesse senza una sofisticata manipolazione del pezzo.

Metodi Meccanici Più Semplici

Non tutte le deposizioni richiedono un vuoto o una fisica ad alta energia. Processi come la spruzzatura comportano la direzione di particelle o goccioline del materiale di rivestimento sul substrato. Sebbene più semplici ed economici, questi metodi offrono tipicamente un controllo minore sullo spessore, la densità e l'adesione del rivestimento rispetto a CVD o PVD.

Come Applicare Questo al Tuo Obiettivo

Il miglior processo di deposizione dipende interamente dal risultato desiderato per il prodotto finale.

- Se il tuo obiettivo principale è un rivestimento altamente uniforme, puro e chimicamente legato che copra forme complesse: la CVD è spesso la scelta superiore grazie alla sua natura in fase gassosa e basata su reazione.

- Se il tuo obiettivo principale è depositare un rivestimento molto duro, denso e resistente all'usura da una sorgente di metallo solido o ceramica: le tecniche PVD come lo sputtering o la deposizione ad arco catodico sono potenti standard industriali.

- Se il tuo obiettivo principale è un'applicazione rapida ed economica in cui la precisione ultima non è la preoccupazione principale: metodi più semplici come la spruzzatura termica possono essere la soluzione più efficace.

Comprendere il meccanismo fondamentale – sia che si tratti di una reazione chimica o di un trasferimento fisico di atomi – è la chiave per selezionare il giusto processo di deposizione per qualsiasi applicazione.

Tabella Riassuntiva:

| Tipo di Processo | Meccanismo Chiave | Ideale Per |

|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Reazione chimica sulla superficie del substrato | Rivestimenti uniformi e conformi su forme complesse |

| Deposizione Fisica da Vapore (PVD) | Trasferimento fisico di atomi da un bersaglio solido | Rivestimenti duri, densi e resistenti all'usura |

| Metodi Meccanici (es. Spruzzatura) | Applicazione diretta di particelle/goccioline | Applicazioni rapide ed economiche dove la precisione è meno critica |

Pronto a migliorare i tuoi materiali con il giusto processo di deposizione?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per tutte le tue esigenze di deposizione. Sia che tu richieda la copertura uniforme della CVD o i rivestimenti durevoli della PVD, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per le sfide specifiche del tuo laboratorio.

Contattaci oggi per discutere come le nostre tecnologie di deposizione possono migliorare le proprietà dei tuoi materiali e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura