In sintesi, il meccanismo di sputtering DC è un processo di deposizione fisica da vapore (PVD) che utilizza un plasma per creare ioni energetici. Questi ioni vengono accelerati verso un materiale sorgente, noto come bersaglio, colpendolo con una forza sufficiente a staccare fisicamente gli atomi. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si depositano su un substrato, formando un film sottile uniforme atomo per atomo.

Lo sputtering non è una reazione chimica o un processo di fusione; è un fenomeno fisico di trasferimento di quantità di moto. Pensatelo come un gioco microscopico di biliardo in cui gli ioni del gas agiscono come la palla battente, staccando gli atomi dal materiale bersaglio in modo che possano depositarsi precisamente su un substrato.

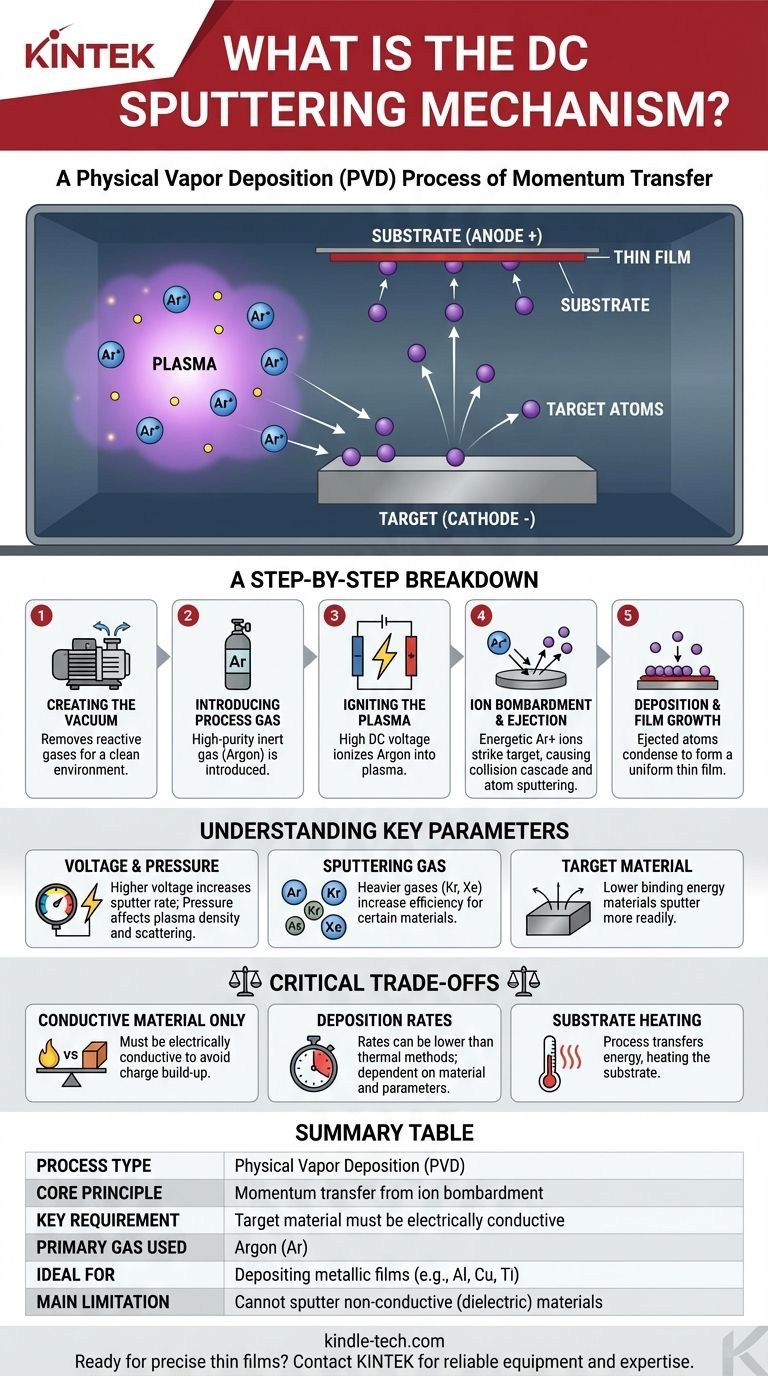

Una ripartizione passo-passo del meccanismo

Il processo di sputtering può essere inteso come una sequenza di eventi fisici distinti, ciascuno abilitato da quello precedente. L'ambiente e la configurazione elettrica sono fondamentali per avviare e sostenere il meccanismo.

1. Creazione dell'ambiente sotto vuoto

L'intero processo viene eseguito all'interno di una camera a vuoto sigillata.

Questo passaggio iniziale rimuove aria, vapore acqueo e altri gas reattivi. Un ambiente pulito è essenziale per garantire la purezza del film finale e prevenire reazioni chimiche indesiderate.

2. Introduzione del gas di processo

Una piccola quantità controllata di un gas inerte ad alta purezza, più comunemente Argon (Ar), viene introdotta nella camera.

L'argon viene scelto perché è chimicamente non reattivo e ha una massa atomica adatta per trasferire efficacemente la quantità di moto senza formare composti con il materiale bersaglio.

3. Accensione del plasma

Una tensione DC elevata viene applicata tra il bersaglio e il portacampioni. Il bersaglio riceve una carica negativa (catodo), e il substrato è tipicamente sul lato a massa del circuito (anodo).

Questo forte campo elettrico energizza gli elettroni liberi all'interno della camera, facendoli collidere e strappare elettroni dagli atomi di Argon neutri. Questo crea una miscela di ioni Argon caricati positivamente (Ar+) ed elettroni liberi, che è il gas incandescente e ionizzato noto come plasma.

4. Bombardamento ionico ed espulsione

Gli ioni Ar+ caricati positivamente nel plasma sono fortemente attratti e accelerati verso il bersaglio caricato negativamente.

Colpiscono la superficie del bersaglio con una significativa energia cinetica. Questo impatto avvia una serie di collisioni interne all'interno del materiale bersaglio, nota come cascata di collisioni.

Quando questa cascata di quantità di moto trasferita raggiunge la superficie, supera l'energia di legame atomico del bersaglio, espellendo fisicamente o "sputterando" gli atomi dal bersaglio.

5. Deposizione e crescita del film

Gli atomi bersaglio espulsi viaggiano in linea retta attraverso la camera a vuoto a bassa pressione.

Quando questi atomi raggiungono il substrato, si condensano sulla sua superficie. Nel tempo, questi atomi depositati nucleano e crescono in un film sottile continuo, denso e altamente uniforme.

Comprendere i parametri chiave

La qualità e le caratteristiche del film finale non sono casuali; sono controllate da diversi parametri di processo chiave che influenzano direttamente il meccanismo di sputtering.

Il ruolo della tensione e della pressione

Una tensione più elevata aumenta l'energia degli ioni bombardanti, il che può aumentare il numero di atomi sputterati per ione.

La pressione del gas influenza la densità del plasma e il percorso libero medio degli atomi sputterati. Una pressione troppo alta può causare la collisione degli atomi sputterati con gli atomi di gas, disperdendoli e riducendo l'efficienza di deposizione.

La scelta del gas di sputtering

Mentre l'Argon è comune, possono essere usati gas inerti più pesanti come Krypton o Xenon. La loro maggiore massa consente un trasferimento di quantità di moto più efficiente, il che può aumentare il tasso di sputtering per alcuni materiali.

Il materiale bersaglio

L'energia di legame degli atomi nel materiale bersaglio influisce direttamente sulla facilità con cui possono essere sputterati. I materiali con energie di legame inferiori si sputteranno più facilmente a una data energia ionica.

Compromessi critici dello sputtering DC

Sebbene potente, il meccanismo di sputtering DC presenta limitazioni fondamentali che lo rendono adatto per alcune applicazioni ma non per altre. Comprendere questi compromessi è cruciale per il suo corretto utilizzo.

La limitazione del materiale conduttivo

Il vincolo più significativo dello sputtering DC è il suo requisito che il materiale bersaglio debba essere elettricamente conduttivo.

Un bersaglio non conduttivo (dielettrico o isolante) accumulerà una carica positiva dal bombardamento ionico. Questo accumulo neutralizza la polarizzazione negativa, spegnendo efficacemente il plasma e fermando il processo di sputtering.

Tassi di deposizione

Sebbene costanti, i tassi di sputtering DC possono essere inferiori rispetto ad altre tecniche di deposizione, come l'evaporazione termica. Il tasso dipende fortemente dal materiale da sputterare e dai parametri di processo specifici utilizzati.

Riscaldamento del substrato

Il costante bombardamento di particelle e atomi che si condensano trasferisce energia al substrato, causandone il riscaldamento. Questo può essere un problema per substrati sensibili alla temperatura come plastiche o alcuni campioni biologici.

Fare la scelta giusta per il tuo obiettivo

Per applicare efficacemente questa conoscenza, considera la natura del materiale che devi depositare.

- Se il tuo obiettivo principale è depositare un semplice film metallico o conduttivo (come alluminio, rame o titanio): lo sputtering DC è una scelta eccellente, affidabile e altamente controllabile per creare film densi e ad alta purezza.

- Se il tuo obiettivo principale è depositare un materiale isolante o dielettrico (come biossido di silicio o nitruro di alluminio): devi utilizzare una tecnica diversa, come lo sputtering RF (Radio Frequenza), che supera il problema dell'accumulo di carica.

- Se il tuo obiettivo principale è ottenere una forte adesione e densità del film: l'elevata energia cinetica degli atomi sputterati conferisce a questo processo un vantaggio distintivo rispetto a molti metodi termici, risultando in una qualità del film superiore.

Comprendere questo meccanismo trasforma lo sputtering da una procedura complessa in uno strumento ingegneristico prevedibile e potente per la modifica delle superfici.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Principio fondamentale | Trasferimento di quantità di moto dal bombardamento ionico per espellere atomi bersaglio |

| Requisito chiave | Il materiale bersaglio deve essere elettricamente conduttivo |

| Gas primario utilizzato | Argon (Ar) |

| Ideale per | Deposizione di film metallici (es. Al, Cu, Ti) |

| Limitazione principale | Non può sputterare materiali non conduttivi (dielettrici) |

Pronto a ottenere film sottili precisi e di alta qualità per il tuo laboratorio?

Comprendere il meccanismo di sputtering DC è il primo passo. Implementarlo efficacemente richiede l'attrezzatura e l'esperienza giuste. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo affidabili per tutte le tue esigenze di deposizione fisica da vapore.

Il nostro team può aiutarti a selezionare il sistema di sputtering ideale per depositare film conduttivi uniformi e densi per la tua applicazione specifica. Contattaci oggi per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare la tua ricerca e sviluppo.

Mettiti in contatto tramite il nostro modulo di contatto per parlare con un esperto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni