In sintesi, la co-pirolisi è un processo termochimico in cui una miscela di due o più tipi diversi di materiali organici viene riscaldata ad alte temperature in un ambiente privo di ossigeno. A differenza della pirolisi standard che lavora un solo tipo di materia prima, la co-pirolisi combina deliberatamente materiali diversi—come biomassa e rifiuti plastici—per creare effetti sinergici e migliorare la qualità e la resa dei prodotti finali.

Il valore fondamentale della co-pirolisi non è semplicemente mescolare i rifiuti, ma combinare strategicamente le materie prime per superare i limiti della pirolisi di ciascuna singolarmente. Questa sinergia spesso si traduce in un combustibile liquido (bio-olio) di qualità superiore e fornisce una soluzione più flessibile per la valorizzazione dei rifiuti.

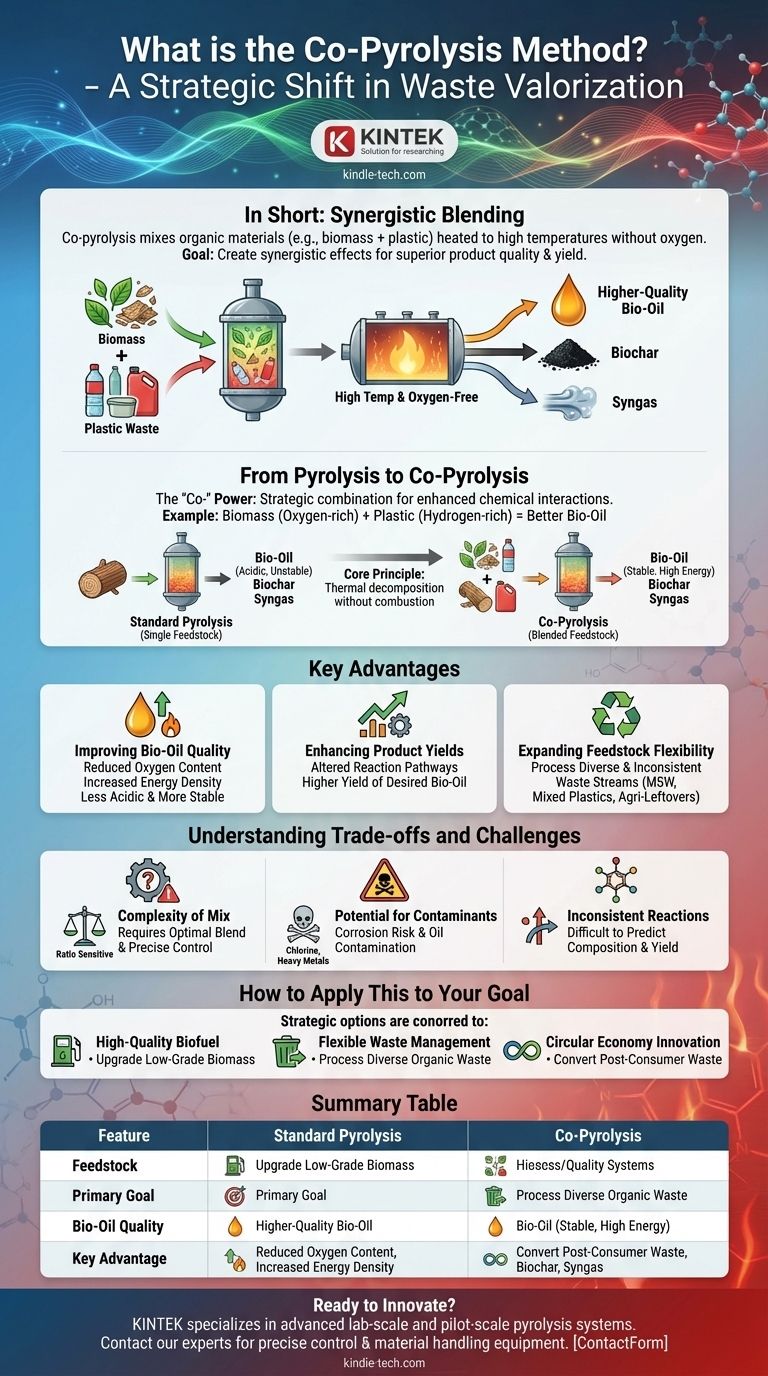

Dalla Pirolisi alla Co-Pirolisi: Un Cambiamento Fondamentale

Per comprendere la co-pirolisi, dobbiamo prima chiarire il processo di base della pirolisi. Questo fornisce il contesto per cui l'aggiunta del prefisso "co-" rappresenta una significativa evoluzione strategica.

Rivedere la Pirolisi: Il Principio Fondamentale

La pirolisi è la decomposizione termica di materiali a base di carbonio a temperature elevate (tipicamente 400-800°C) in assenza totale o quasi totale di ossigeno.

Senza ossigeno, il materiale non combuste. Invece, i suoi legami chimici si rompono, convertendo una materia prima solida in tre prodotti principali: un liquido (noto come bio-olio o olio di pirolisi), un solido (noto come biochar) e un gas (noto come syngas).

Introduzione del "Co-": Il Potere della Combinazione

La co-pirolisi applica questo stesso principio a una materia prima mista. L'intero processo, dalla triturazione e asciugatura fino alla fase del reattore, è progettato per gestire una miscela di materiali.

Un esempio comune è la co-pirolisi di biomassa lignocellulosica (come cippato di legno o residui agricoli) con rifiuti plastici. I due materiali vengono lavorati simultaneamente nello stesso reattore.

L'Obiettivo: Effetti Sinergici

Il motore principale della co-pirolisi è il raggiungimento della sinergia. Le interazioni chimiche tra i diversi materiali in decomposizione possono portare a un prodotto finale superiore a quello che si potrebbe ottenere dalla pirolisi di uno qualsiasi dei materiali da solo.

Ad esempio, la biomassa è ricca di ossigeno, mentre le plastiche sono ricche di idrogeno. Quando pirolizzate insieme, l'idrogeno proveniente dalla plastica in decomposizione può aiutare a stabilizzare e deossigenare i composti derivanti dalla biomassa, creando un prodotto finale di maggior valore.

Vantaggi Chiave della Co-Pirolisi

La miscelazione delle materie prime è una strategia deliberata per risolvere specifiche sfide chimiche ed economiche inerenti alla pirolisi standard, portando a diversi vantaggi distinti.

Miglioramento della Qualità del Bio-Olio

La pirolisi della sola biomassa produce spesso un bio-olio acido, corrosivo, viscoso e chimicamente instabile a causa del suo alto contenuto di ossigeno.

L'aggiunta di plastiche ricche di idrogeno alla miscela può ridurre significativamente il contenuto di ossigeno dell'olio risultante. Ciò aumenta la sua densità energetica (potere calorifico) e lo rende meno acido e più stabile, avvicinando le sue proprietà a quelle dei combustibili fossili convenzionali.

Miglioramento delle Rese di Prodotto

La chimica interattiva durante la co-pirolisi può alterare i percorsi di reazione. In molti casi, ciò porta a una maggiore resa del bio-olio liquido desiderato e a una resa inferiore del biochar meno desiderabile o dei gas non condensabili.

Espansione della Flessibilità delle Materie Prime

La co-pirolisi rende un impianto più versatile ed economicamente robusto. Consente la lavorazione di una gamma diversificata e spesso incoerente di flussi di rifiuti, come plastiche miste non riciclabili, rifiuti solidi urbani o scarti agricoli. Questo trasforma molteplici flussi di rifiuti a basso valore in una risorsa praticabile.

Comprensione dei Compromessi e delle Sfide

Sebbene potente, la co-pirolisi non è una soluzione semplice. Introduce complessità che richiedono un'attenta gestione e un controllo avanzato del processo.

La Complessità della Miscela di Materie Prime

I risultati sono altamente sensibili al rapporto dei materiali nella miscela. Trovare la combinazione ottimale di, ad esempio, biomassa e polietilene per ottenere la qualità dell'olio desiderata richiede notevoli ricerche, sviluppo e un preciso controllo del processo. Un rapporto errato può annullare i benefici.

Potenziale di Contaminanti

La miscelazione delle materie prime, in particolare dai flussi di rifiuti, aumenta il rischio di introdurre contaminanti. Il cloro proveniente dalle plastiche in PVC, ad esempio, può formare acido cloridrico, che corrode le apparecchiature e contamina l'olio. Altre plastiche possono introdurre metalli pesanti o altri additivi nocivi.

Reazioni Incoerenti e Complesse

Le interazioni chimiche tra materiali diversi durante la decomposizione sono estremamente complesse e non sempre completamente comprese. Ciò può rendere difficile prevedere in modo coerente la composizione e la resa del prodotto, specialmente quando si scala il processo dal laboratorio a un impianto industriale.

Come Applicare Questo al Tuo Obiettivo

La tua decisione di utilizzare la co-pirolisi dovrebbe essere guidata da un obiettivo specifico. Il processo è uno strumento strategico, non una soluzione universale per i rifiuti.

- Se il tuo obiettivo principale è la produzione di biocarburanti di alta qualità: Utilizza la co-pirolisi per aggiornare la biomassa di bassa qualità mescolandola con rifiuti plastici ricchi di idrogeno, mirando a un combustibile liquido stabile e ad alta densità energetica.

- Se il tuo obiettivo principale è la gestione flessibile dei rifiuti: Impiega la co-pirolisi per creare un sistema robusto in grado di trattare flussi di rifiuti organici diversi e misti che altrimenti sarebbero destinati alla discarica.

- Se il tuo obiettivo principale è l'innovazione nell'economia circolare: Considera la co-pirolisi come una tecnologia chiave per convertire rifiuti post-consumo complessi e a basso valore in materie prime chimiche preziose per nuovi materiali.

In definitiva, la co-pirolisi trasforma la sfida dei limiti delle materie prime in un'opportunità per l'ottimizzazione chimica.

Tabella Riassuntiva:

| Caratteristica | Pirolisi Standard | Co-Pirolisi |

|---|---|---|

| Materia Prima | Materiale singolo (es. biomassa) | Miscela di materiali (es. biomassa + plastica) |

| Obiettivo Principale | Decomporre la materia prima in olio, char e gas | Ottenere sinergia per migliorare la qualità/resa del prodotto |

| Qualità del Bio-Olio | Spesso acido, instabile, alto contenuto di ossigeno | Più stabile, meno acido, maggiore densità energetica |

| Vantaggio Chiave | Semplicità | Flessibilità della materia prima e aggiornamento del prodotto |

Pronto a innovare la tua valorizzazione dei rifiuti o il processo di produzione di biocarburanti? L'applicazione strategica della co-pirolisi richiede un controllo preciso e le attrezzature giuste. KINTEK è specializzata in sistemi di pirolisi avanzati su scala di laboratorio e pilota, fornendo gli strumenti affidabili di cui hai bisogno per ricercare e sviluppare le tue applicazioni di co-pirolisi. I nostri reattori sono progettati per il preciso controllo della temperatura e la gestione dei materiali necessari per esplorare gli effetti sinergici e ottimizzare le tue miscele di materie prime. Contatta oggi i nostri esperti per discutere come le nostre apparecchiature possono aiutarti a raggiungere i tuoi obiettivi specifici nell'energia rinnovabile e nell'innovazione dell'economia circolare.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Vagli da Laboratorio e Setacciatrici

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale