Sebbene esistano diversi metodi, la tecnica più efficace e ampiamente adottata per produrre grafene di alta qualità su larga scala, adatto per applicazioni commerciali, è la Deposizione Chimica da Vapore (CVD). È diventata lo standard industriale perché bilancia in modo unico scalabilità, qualità del materiale e rapporto costo-efficacia, in particolare per le applicazioni nell'elettronica.

Il "miglior" metodo per sintetizzare il grafene non è una risposta unica, ma una scelta dettata dal tuo obiettivo finale. Mentre l'esfoliazione meccanica produce i campioni di massima purezza per la ricerca, la Deposizione Chimica da Vapore (CVD) offre la migliore combinazione di qualità, scala e trasferibilità necessarie per la maggior parte dei progressi tecnologici e industriali.

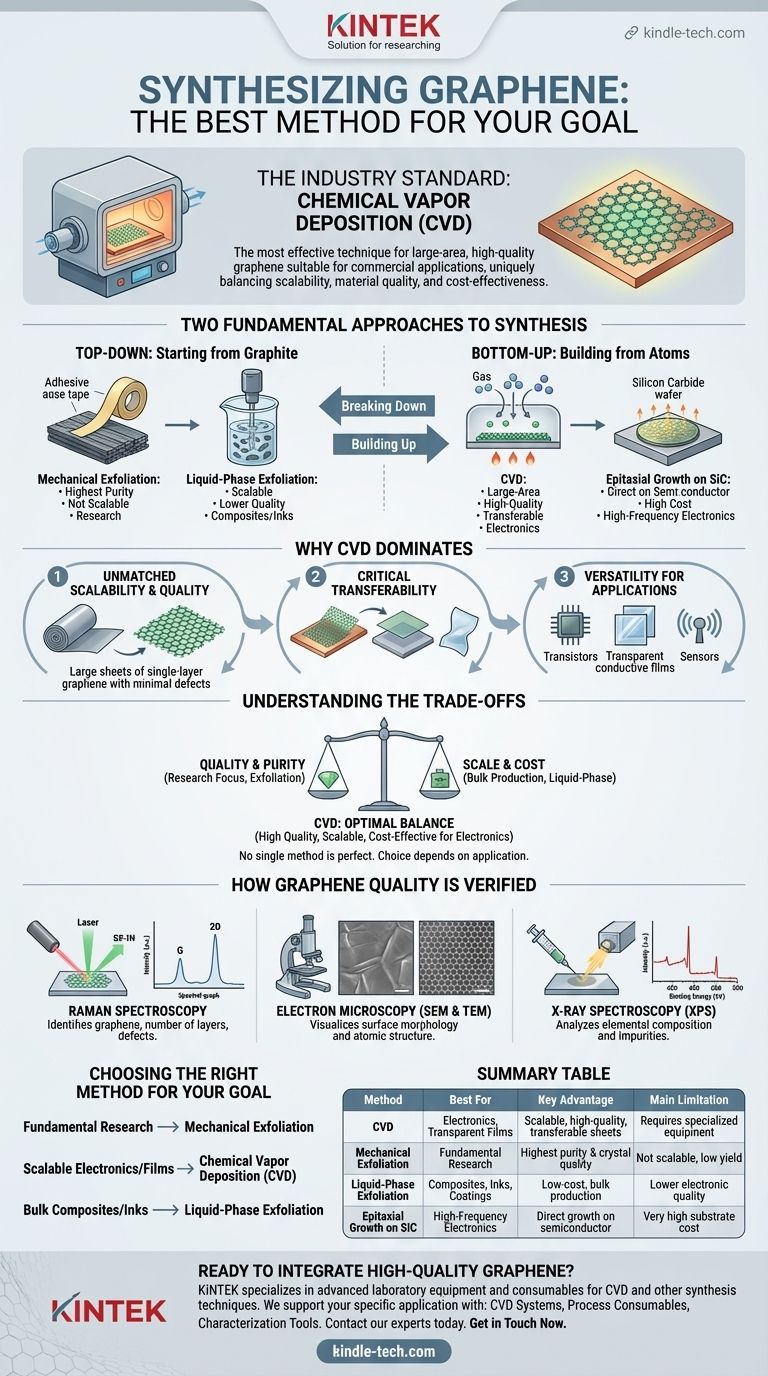

I due approcci fondamentali alla sintesi del grafene

Per capire perché la CVD è preferita, è utile categorizzare i metodi di sintesi in due strategie fondamentali: costruire da atomi o scomporre da una fonte più grande.

H3: Metodi Top-Down: Partendo dalla Grafite

I metodi top-down iniziano con la grafite — essenzialmente una spessa pila di strati di grafene — e separano questi strati.

L'esfoliazione meccanica è il metodo originale, famoso per l'uso di nastro adesivo per staccare gli strati fino a ottenere un singolo foglio atomico. Produce scaglie di grafene eccezionalmente di alta qualità e incontaminate, ma non è scalabile ed è utilizzata principalmente per la ricerca scientifica fondamentale.

L'esfoliazione in fase liquida è un approccio top-down più scalabile in cui la grafite viene dispersa in un liquido e scomposta utilizzando energia, spesso dalla sonicazione. Questo può produrre grandi quantità di scaglie di grafene per l'uso in compositi, rivestimenti e inchiostri, ma la qualità elettrica è tipicamente inferiore rispetto ad altri metodi.

H3: Metodi Bottom-Up: Costruire da atomi

I metodi bottom-up costruiscono il reticolo di grafene atomo per atomo su un substrato. Questo fornisce un controllo preciso sulla struttura finale.

La Deposizione Chimica da Vapore (CVD) è la principale tecnica bottom-up. Implica la crescita del grafene direttamente su un substrato metallico catalitico da un gas contenente carbonio.

La crescita epitassiale su carburo di silicio (SiC) è un altro metodo, in cui il riscaldamento di un wafer di SiC provoca la sublimazione del silicio, lasciando uno strato di grafene. Sebbene produca grafene di alta qualità direttamente su un wafer semiconduttore, l'alto costo dei substrati di SiC ne limita l'uso diffuso.

Perché la Deposizione Chimica da Vapore (CVD) domina

La CVD è emersa come la via di sintesi più promettente perché risolve contemporaneamente le sfide critiche di scala e qualità.

H3: Il processo CVD spiegato

Il processo CVD per il grafene è concettualmente semplice. Una lamina metallica, tipicamente il rame (Cu), viene riscaldata in un forno a vuoto. Viene introdotto un gas contenente carbonio, come il metano (CH4). A temperature elevate, il metano si decompone e gli atomi di carbonio si dispongono nel reticolo esagonale del grafene sulla superficie della lamina di rame.

H3: Scalabilità e qualità ineguagliabili

Il vantaggio principale della CVD è la sua capacità di produrre grandi fogli continui di grafene monostrato. Questo è un prerequisito per la creazione di dispositivi elettronici come transistor, film conduttivi trasparenti e sensori. Il processo può essere scalato per produrre film di grafene misurati in metri quadrati.

H3: Trasferibilità e versatilità critiche

Una caratteristica fondamentale della CVD è che il film di grafene può essere facilmente trasferito dal suo substrato di crescita (la lamina di rame) su praticamente qualsiasi altro materiale, come wafer di silicio, vetro o plastiche flessibili. Questa versatilità è ciò che rende il grafene cresciuto con CVD ideale per l'integrazione in una vasta gamma di applicazioni tecnologiche.

Comprendere i compromessi

Nessun singolo metodo è perfetto per ogni scenario. Scegliere quello giusto richiede la comprensione dei compromessi intrinseci tra qualità, costo e scala.

H3: Qualità vs. Costo

L'esfoliazione meccanica offre la massima qualità cristallina possibile ma è proibitivamente costosa e lenta per qualsiasi volume commerciale. L'esfoliazione in fase liquida è la più economica per la produzione in massa, ma la qualità del materiale è insufficiente per l'elettronica ad alte prestazioni. La CVD trova un equilibrio cruciale, offrendo alta qualità a un prezzo conveniente per grandi aree.

H3: Scala vs. Purezza

Sebbene la CVD produca film eccellenti e di grandi dimensioni, il processo può introdurre difetti minori, bordi di grano o impurità non presenti nelle scaglie incontaminate derivanti dall'esfoliazione meccanica. Per la maggior parte delle applicazioni, questo compromesso è accettabile, ma per la ricerca di fisica fondamentale, le scaglie esfoliate sono spesso ancora preferite.

H3: Complessità del processo

La CVD richiede attrezzature specializzate, inclusi forni ad alta temperatura, sistemi a vuoto e flusso di gas controllato. Inoltre, il processo di trasferimento post-crescita aggiunge passaggi e richiede un'attenta manipolazione per evitare di danneggiare il delicato film su scala atomica.

Come viene verificata la qualità del grafene

Indipendentemente dal metodo di sintesi, il materiale risultante deve essere analizzato per confermarne le proprietà. I professionisti si affidano a una serie standard di tecniche di caratterizzazione.

H3: Spettroscopia Raman

Questa è la tecnica più importante e ampiamente utilizzata. Può identificare definitivamente il grafene, determinare il numero di strati (singolo, doppio o multistrato) e valutarne la qualità strutturale rilevando i difetti.

H3: Microscopia elettronica (SEM & TEM)

La microscopia elettronica a scansione (SEM) viene utilizzata per esaminare la superficie e la topografia del film di grafene, rivelando rughe, pieghe o strappi. La microscopia elettronica a trasmissione (TEM) fornisce immagini ad alta risoluzione del reticolo atomico stesso, confermando la struttura esagonale.

H3: Spettroscopia a raggi X (XPS)

La spettroscopia fotoelettronica a raggi X caratterizza lo stato chimico e la composizione elementare del campione, aiutando a identificare eventuali impurità indesiderate o gruppi funzionali attaccati al foglio di grafene.

Scegliere il metodo giusto per il tuo obiettivo

La tua applicazione determina il metodo di sintesi ottimale.

- Se il tuo obiettivo principale è la ricerca fondamentale su materiale incontaminato: L'esfoliazione meccanica rimane il gold standard per produrre campioni di altissima qualità e privi di difetti per la scoperta scientifica.

- Se il tuo obiettivo principale è l'elettronica scalabile o i conduttori trasparenti: La Deposizione Chimica da Vapore (CVD) è l'unico metodo praticabile per creare i film grandi, di alta qualità e trasferibili richiesti.

- Se il tuo obiettivo principale è la produzione in massa per compositi, vernici o inchiostri: L'esfoliazione in fase liquida offre la migliore via per produrre grandi volumi di scaglie di grafene dove la qualità elettronica incontaminata non è la preoccupazione principale.

Comprendere questi compromessi critici ti consente di selezionare il metodo di sintesi che si allinea direttamente con i tuoi obiettivi tecnici e commerciali.

Tabella riassuntiva:

| Metodo | Ideale per | Vantaggio chiave | Limitazione principale |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Elettronica, Film Trasparenti | Fogli scalabili, di alta qualità, trasferibili | Richiede attrezzature specializzate |

| Esfoliazione Meccanica | Ricerca Fondamentale | Massima purezza e qualità cristallina | Non scalabile, bassa resa |

| Esfoliazione in Fase Liquida | Compositi, Inchiostri, Rivestimenti | Basso costo, produzione in massa | Qualità elettronica inferiore |

| Crescita Epitassiale su SiC | Elettronica ad Alta Frequenza | Crescita diretta su semiconduttore | Costo del substrato molto elevato |

Pronto a integrare grafene di alta qualità nella tua ricerca o prodotto?

Scegliere il metodo di sintesi giusto è solo il primo passo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per implementare con successo queste tecniche, in particolare la Deposizione Chimica da Vapore (CVD).

Comprendiamo che il tuo successo dipende da strumenti affidabili e precisi. Che tu stia sviluppando elettronica di prossima generazione, compositi avanzati o materiali innovativi, la nostra esperienza e i nostri prodotti sono progettati per aiutarti a ottenere risultati superiori.

Discutiamo come possiamo supportare la tua specifica applicazione:

- Sistemi CVD: Scala la tua produzione di grafene con sistemi robusti e controllabili.

- Materiali di consumo per processi: Assicura una qualità costante con lamine metalliche e gas ad alta purezza.

- Strumenti di caratterizzazione: Verifica le proprietà del tuo grafene con l'attrezzatura analitica raccomandata.

Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le esigenze di sintesi del grafene del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è il catodo e l'anodo nello sputtering? I Componenti Chiave per la Deposizione di Film Sottili

- Quali sono i parametri di sputtering per i film sottili? Padroneggia le chiavi per una deposizione precisa del film

- Quali sono le caratteristiche del rivestimento per giunti diamantato? Proteggere i giunti in calcestruzzo dalla scheggiatura

- Quali sono i vantaggi del rivestimento diamantato? Aumentare la durata e le prestazioni

- I nanotubi di carbonio sono conduttori elettrici? La loro duplice natura dipende dalla struttura atomica.

- Quali sono le proprietà chimiche del carburo di silicio? Scopri la sua estrema inerzia chimica e stabilità

- Cos'è il metodo di deposizione a sputtering? Una guida al rivestimento di film sottili di alta qualità

- Quali sono le proprietà dei film sottili? Ingegneria del comportamento dei materiali su scala nanometrica