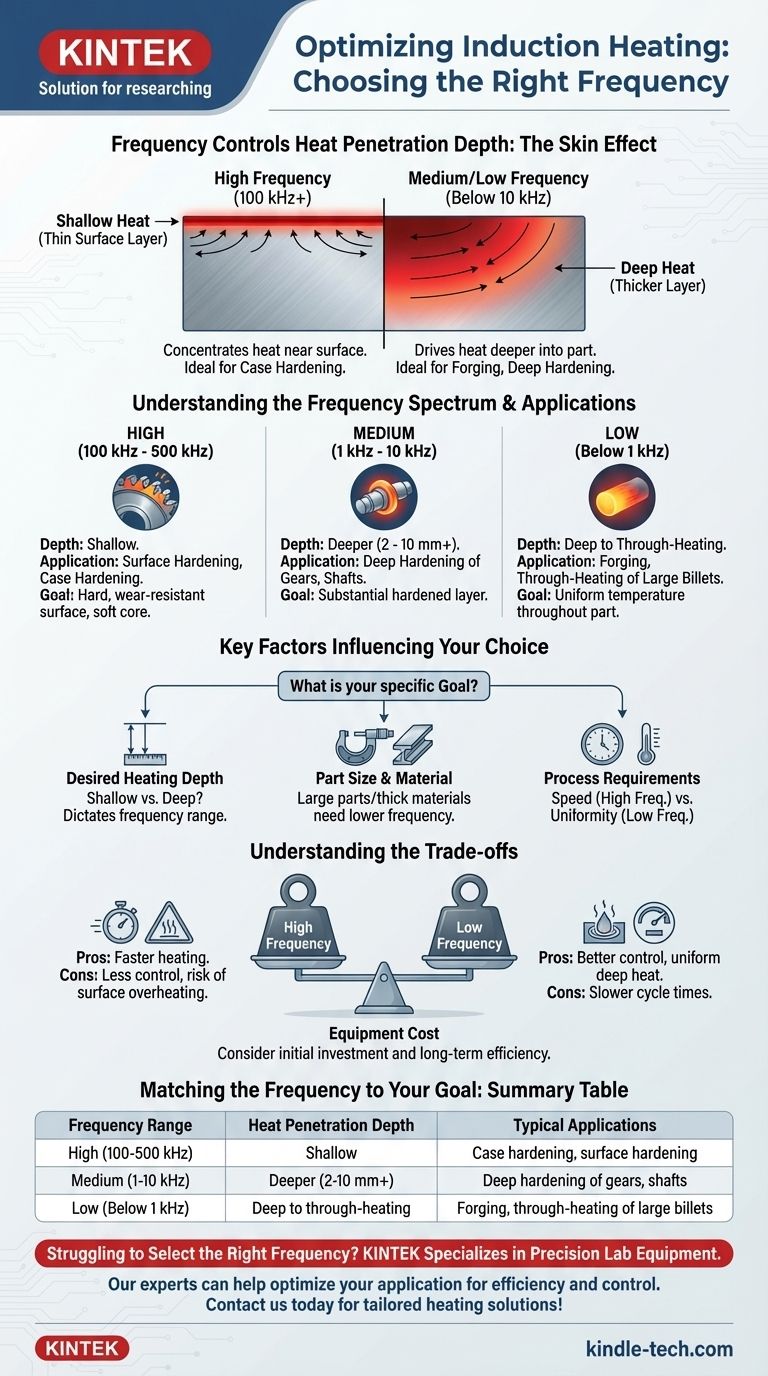

La frequenza migliore per il riscaldamento a induzione non è un valore unico; è determinata interamente dal tuo obiettivo specifico per il materiale. Il principio fondamentale è che la frequenza controlla quanto in profondità il calore penetra un pezzo da lavorare. Le alte frequenze creano calore superficiale poco profondo, mentre le basse frequenze penetrano molto più in profondità.

La decisione centrale nel riscaldamento a induzione ruota attorno a un unico compromesso: frequenze più elevate concentrano il calore sulla superficie per attività come la tempra superficiale, mentre frequenze più basse spingono il calore più in profondità nel pezzo per processi come la forgiatura o la tempra profonda di componenti di grandi dimensioni.

Il principio fondamentale: frequenza e profondità del calore

Per selezionare la frequenza corretta, devi prima capire come essa detta il comportamento del processo di riscaldamento. Questo è governato da un fenomeno noto come "effetto pelle".

Come funziona il riscaldamento a induzione

Il riscaldamento a induzione utilizza un potente campo magnetico alternato per indurre correnti elettriche, chiamate correnti parassite (o correnti di Foucault), all'interno di un pezzo conduttivo. La resistenza naturale del materiale al flusso di queste correnti genera calore preciso e rapido senza alcun contatto fisico.

L'"Effetto Pelle": perché la frequenza è importante

La frequenza della corrente alternata è la variabile critica. All'aumentare della frequenza, le correnti parassite indotte sono costrette a fluire in uno strato più sottile vicino alla superficie del pezzo. Questo è chiamato effetto pelle.

Questa relazione ti dà un controllo diretto sul profilo di riscaldamento. Selezionando una frequenza, stai anche selezionando la profondità di penetrazione del calore.

Alta frequenza per il riscaldamento superficiale

Il riscaldamento a induzione ad alta frequenza opera tipicamente nell'intervallo da 100 kHz a 500 kHz. A causa del forte effetto pelle a queste frequenze, il calore viene generato in uno strato molto sottile sulla superficie del materiale.

Ciò lo rende ideale per applicazioni che richiedono una superficie dura e resistente all'usura, lasciando il nucleo del componente morbido e duttile.

Frequenza media per una penetrazione più profonda

Il riscaldamento a frequenza media opera in un intervallo inferiore, generalmente tra 1 kHz e 10 kHz. La frequenza più bassa consente alle correnti indotte di viaggiare più in profondità nel pezzo da lavorare.

Ciò si traduce in una profondità di tempra effettiva di 2-10 mm o più, rendendolo adatto per il trattamento di pezzi più grandi come ingranaggi e alberi che richiedono uno strato temprato sostanziale, non solo un trattamento superficiale.

Fattori chiave che influenzano la tua scelta

Sebbene la profondità di riscaldamento desiderata sia il motore principale, è necessario considerare altri fattori per ottimizzare il processo.

Profondità di riscaldamento desiderata

Questa è la domanda più importante a cui rispondere. Stai eseguendo una tempra superficiale poco profonda su un albero piccolo, o hai bisogno di riscaldare un intero billetta per la forgiatura? La risposta ti indirizzerà immediatamente verso una frequenza alta o bassa.

Dimensioni e materiale del pezzo

La dimensione del pezzo da lavorare è cruciale. I pezzi grandi e spessi richiedono frequenze più basse per consentire all'energia di penetrare efficacemente fino al nucleo. Le proprietà elettriche e magnetiche specifiche del materiale influenzano anche l'efficienza con cui si accoppia con il campo magnetico a una data frequenza.

Requisiti di processo

Considera l'obiettivo di produzione generale. La velocità è la priorità? La tempra superficiale ad alta frequenza può essere estremamente veloce. L'uniformità è la priorità? Potrebbe essere necessario un calore di "messa in temperatura" a frequenza più bassa per garantire che un pezzo grande venga riscaldato uniformemente.

Comprendere i compromessi

La scelta di una frequenza comporta il bilanciamento di fattori in competizione. Una scelta errata può portare a un riscaldamento inefficiente o a pezzi danneggiati.

Efficienza vs. Controllo

Le frequenze più alte spesso trasferiscono energia nel pezzo più rapidamente, portando a tempi ciclo più rapidi. Tuttavia, questo rapido riscaldamento superficiale può essere difficile da controllare e potrebbe non essere adatto quando è richiesto un calore graduale e profondo.

Surriscaldamento della superficie

Una trappola comune è utilizzare una frequenza troppo alta per la profondità desiderata. Ciò farà sì che la superficie si riscaldi troppo rapidamente, potenzialmente fondendosi o compromettendosi ben prima che il nucleo abbia raggiunto la temperatura target.

Costo dell'attrezzatura

È necessario considerare anche il costo dell'attrezzatura di riscaldamento a induzione. Come notato nelle analisi dei processi, a volte è possibile che una macchina a media frequenza e maggiore potenza ottenga un risultato simile a una macchina ad alta frequenza e minore potenza, il che può influire sull'investimento iniziale.

Abbinare la frequenza al tuo obiettivo

La tua applicazione detta la frequenza ottimale. Non esiste un'opzione universalmente "migliore", solo lo strumento giusto per il lavoro.

- Se la tua attenzione principale è la tempra superficiale a strato sottile: Una frequenza elevata (oltre 100 kHz) è la scelta corretta per concentrare l'energia sulla superficie.

- Se la tua attenzione principale è la tempra profonda su pezzi grandi: Una frequenza media (1-10 kHz) fornirà la penetrazione di calore necessaria per uno strato temprato spesso e robusto.

- Se la tua attenzione principale è il riscaldamento completo per la forgiatura o la formatura: È necessaria una frequenza da bassa a media per garantire che l'intera sezione trasversale del pezzo raggiunga una temperatura uniforme.

Comprendendo la relazione diretta tra frequenza e profondità del calore, puoi selezionare con sicurezza il processo giusto per la tua applicazione specifica.

Tabella riassuntiva:

| Intervallo di frequenza | Profondità di penetrazione del calore | Applicazioni tipiche |

|---|---|---|

| Alta (100 kHz - 500 kHz) | Superficiale (strato superficiale sottile) | Tempra superficiale, tempra di superficie |

| Media (1 kHz - 10 kHz) | Più profonda (2 mm - 10 mm+) | Tempra profonda di ingranaggi, alberi |

| Bassa (sotto 1 kHz) | Profonda o riscaldamento completo | Forgiatura, riscaldamento completo di billette grandi |

Hai difficoltà a selezionare la frequenza giusta per il tuo processo di riscaldamento a induzione? KINTEK è specializzata in apparecchiature di laboratorio di precisione e materiali di consumo, fornendo soluzioni personalizzate per le sfide di riscaldamento del tuo laboratorio. I nostri esperti possono aiutarti a ottimizzare la tua applicazione per efficienza e controllo. Contattaci oggi per discutere le tue esigenze specifiche e ottenere risultati superiori con l'attrezzatura giusta!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Strumento di setacciatura elettromagnetica tridimensionale

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Qual è il ruolo principale di un forno a induzione sottovuoto? Produzione di leghe AFA con fusione ad alta purezza

- Quali vantaggi offre un forno di sinterizzazione a induzione a media frequenza? Migliorare le prestazioni del materiale ODS-HEC

- Perché un forno a induzione esplode? Prevenire esplosioni di vapore catastrofiche nella tua fonderia

- È possibile fondere l'alluminio in un forno a induzione? Sì, ed ecco come farlo in modo efficiente.

- Come i forni fusori ad alta temperatura garantiscono la bioattività dei materiali? Ottenere rivestimenti precisi di vetro bioattivo

- Quali sono i vantaggi dell'utilizzo di apparecchiature per la fusione al plasma? Massimizzare il recupero dei metalli e la sicurezza

- Quale ruolo fondamentale svolge un forno a induzione sottovuoto nel recupero del magnesio? Ottieni la distillazione di metalli ad alta purezza

- Il calore a induzione è istantaneo? Scopri il segreto per una cottura rapidissima