La brasatura è fondamentalmente definita dalla temperatura, ma non esiste un singolo valore "medio" che si applichi a tutte le situazioni. Invece, il processo avviene in un ampio intervallo che inizia sempre sopra gli 840°F (450°C). La temperatura precisa richiesta è determinata interamente dalla lega del metallo d'apporto utilizzata per unire i tuoi specifici metalli di base.

Il punto cruciale non è cercare una temperatura di brasatura "media", ma capire che la temperatura corretta è dettata dal punto di fusione della lega d'apporto scelta. Questa temperatura deve essere sufficientemente alta da fondere il materiale d'apporto ma sufficientemente bassa da mantenere solidi i metalli di base.

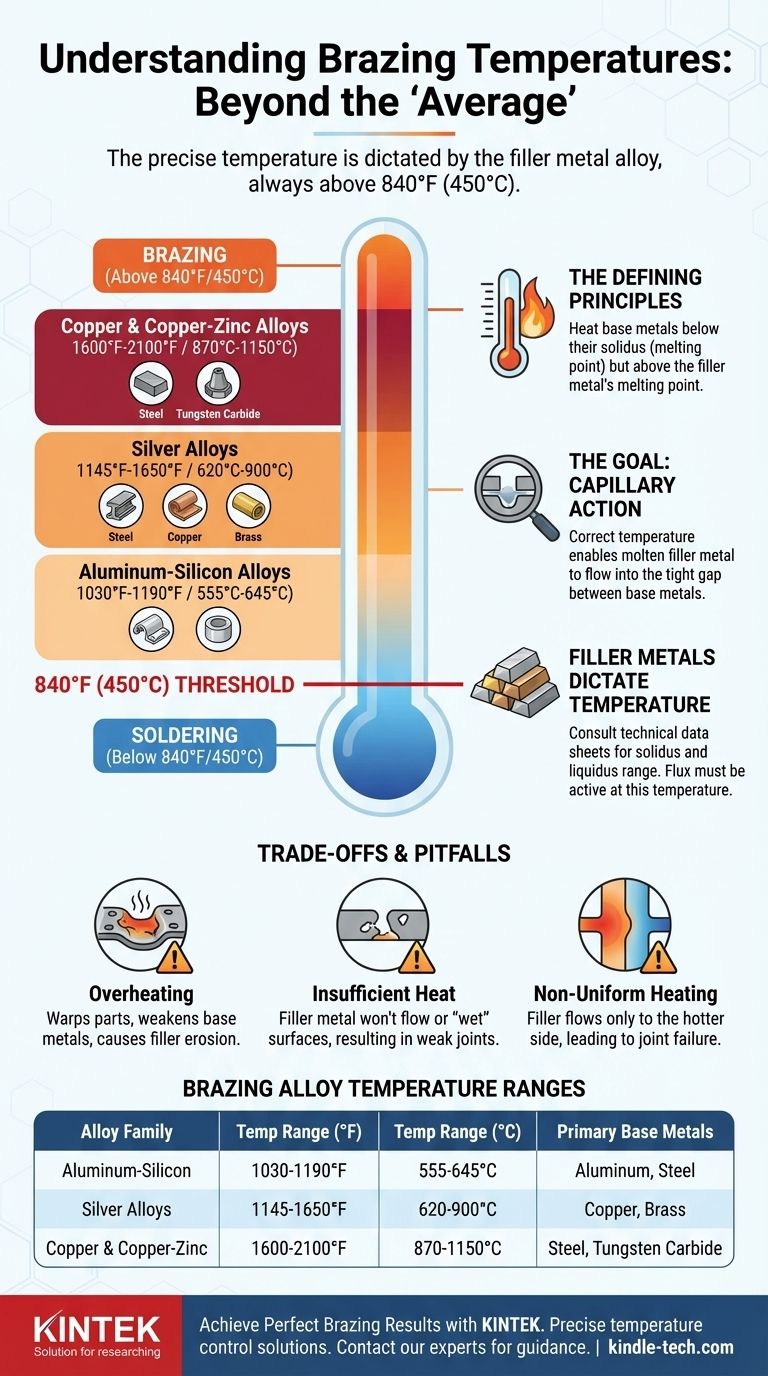

I Principi Fondamentali della Temperatura di Brasatura

La brasatura occupa uno spazio termico specifico tra la saldatura dolce e la saldatura. Questa finestra di temperatura è ciò che consente di ottenere giunti robusti e puliti senza fondere le parti da unire.

La Soglia di 840°F (450°C)

Questa temperatura è la linea di demarcazione riconosciuta a livello internazionale. Qualsiasi processo di giunzione che utilizza un metallo d'apporto che fonde sotto gli 840°F (450°C) è classificato come saldatura dolce. Qualsiasi processo sopra questo punto è classificato come brasatura.

Mantenersi al di Sotto della Solidus del Metallo di Base

La solidus è la temperatura alla quale un metallo o una lega inizia a fondere. Il principio fondamentale della brasatura è riscaldare i metalli di base a una temperatura che sia inferiore alla loro solidus ma superiore al punto di fusione del metallo d'apporto.

L'Obiettivo: Abilitare l'Azione Capillare

Il raggiungimento della corretta temperatura di brasatura è ciò che crea le condizioni per l'azione capillare. Questa è la forza fisica che attira il metallo d'apporto fuso nello stretto interstizio tra i metalli di base, creando un legame metallurgico completo e robusto al raffreddamento.

Come i Metalli d'Apporto Dettano la Temperatura di Brasatura

La lega specifica che scegli come metallo d'apporto è il fattore più importante nel determinare la tua temperatura target. Diverse leghe sono progettate per diversi metalli di base e hanno intervalli di fusione molto diversi.

Intervalli di Temperatura Comuni per Famiglia di Leghe

- Leghe Alluminio-Silicio: Utilizzate per la brasatura dell'alluminio, operano in una finestra di temperatura molto stretta e relativamente bassa, tipicamente intorno a 1030°F - 1190°F (555°C - 645°C).

- Leghe d'Argento: Queste sono alcune delle leghe di brasatura più comuni per uso generale per unire acciaio, rame e ottone. Hanno un ampio intervallo operativo da 1145°F - 1650°F (620°C - 900°C).

- Leghe di Rame e Rame-Zinco: Spesso utilizzate per la brasatura di acciaio e carburo di tungsteno, queste richiedono temperature più elevate, tipicamente nell'intervallo di 1600°F - 2100°F (870°C - 1150°C).

Leggere le Specifiche di un Metallo d'Apporto

I professionisti non tirano a indovinare. Consultare sempre la scheda tecnica fornita dal produttore del metallo d'apporto. Questa scheda elencherà la solidus (quando inizia a fondere) e la liquidus (quando è completamente fuso) della lega, fornendo l'intervallo di lavoro preciso.

Il Ruolo del Flusso

Il flusso di brasatura, che pulisce il giunto e previene l'ossidazione, ha anche un intervallo di temperatura attivo. È necessario selezionare un flusso che sia completamente attivo alla temperatura richiesta dal metallo d'apporto scelto.

Comprendere i Compromessi e le Insidie

Il controllo del calore è l'abilità più critica nella brasatura. Il semplice raggiungimento di una temperatura non è sufficiente; il modo in cui la si applica e la si mantiene determina il successo o il fallimento del giunto.

Il Pericolo del Surriscaldamento

Superare la temperatura necessaria può deformare le parti, indebolire i metalli di base tramite ricottura o persino fonderli completamente. Può anche causare l'erosione del metallo di base da parte del metallo d'apporto, creando un punto debole.

Il Problema del Calore Insufficiente

Se i metalli di base non sono sufficientemente caldi, il metallo d'apporto non fluirà o "bagnerà" correttamente le superfici. Ciò impedisce l'azione capillare, con conseguente legame incompleto e a bassa resistenza con vuoti e fessure.

La Necessità di un Riscaldamento Uniforme

Entrambe le parti da unire devono raggiungere la temperatura target contemporaneamente. Se una parte è più calda dell'altra, il materiale d'apporto fluirà solo verso il lato più caldo, portando a un giunto fallito.

Selezione della Temperatura Corretta per il Tuo Progetto

La scelta del metallo di base è il punto di partenza per ogni decisione di brasatura. Da lì, puoi selezionare il materiale d'apporto appropriato e determinare la temperatura esatta richiesta.

- Se il tuo obiettivo principale è unire rame o acciaio: Inizia esaminando le leghe di brasatura a base d'argento, che tipicamente operano nell'intervallo versatile da 1145°F a 1650°F (da 620°C a 900°C).

- Se il tuo obiettivo principale è lavorare con l'alluminio: Devi utilizzare una lega d'apporto alluminio-silicio a bassa temperatura specificamente progettata per il suo stretto intervallo di lavoro, intorno ai 1100°F (600°C).

- Se non sei sicuro dei materiali: Identifica sempre prima i tuoi metalli di base, poiché questo è il fattore più importante nella selezione del metallo d'apporto corretto e, quindi, della temperatura di brasatura corretta.

In definitiva, la giusta temperatura di brasatura non è una media, ma un valore preciso dettato dai materiali che intendi unire.

Tabella Riepilogativa:

| Famiglia di Leghe di Brasatura | Intervallo di Temperatura Comune (°F) | Intervallo di Temperatura Comune (°C) | Metalli di Base Primari |

|---|---|---|---|

| Alluminio-Silicio | 1030°F - 1190°F | 555°C - 645°C | Alluminio |

| Leghe d'Argento | 1145°F - 1650°F | 620°C - 900°C | Acciaio, Rame, Ottone |

| Rame e Rame-Zinco | 1600°F - 2100°F | 870°C - 1150°C | Acciaio, Carburo di Tungsteno |

Ottieni Risultati di Brasatura Perfetti con KINTEK

La selezione della giusta temperatura di brasatura è fondamentale per creare giunti robusti e affidabili. Il calore preciso richiesto dipende dal tuo specifico metallo d'apporto e dai materiali di base. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità di cui hai bisogno per garantire un controllo preciso della temperatura e risultati di brasatura di successo ogni volta.

I nostri esperti possono aiutarti a:

- Identificare il metallo d'apporto corretto per i tuoi specifici metalli di base.

- Selezionare il forno o il sistema di riscaldamento giusto per raggiungere e mantenere la temperatura precisa richiesta dal tuo progetto.

- Procurarti i flussi e i materiali di consumo necessari per garantire un legame pulito e robusto.

Non lasciare che temperature errate compromettano il tuo lavoro. Contatta oggi il nostro team tecnico per discutere la tua applicazione di brasatura e scoprire come le soluzioni KINTEK possono migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia