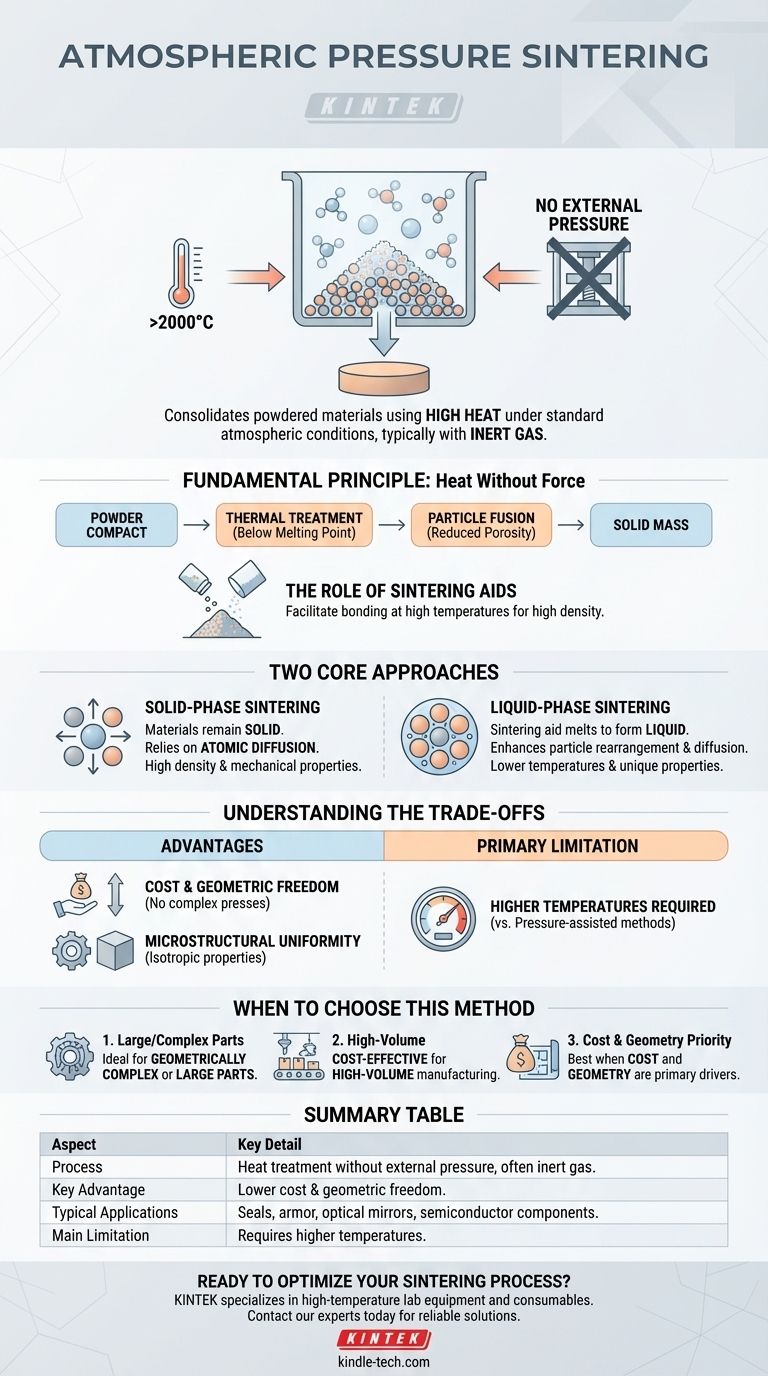

Nel suo nucleo, la sinterizzazione a pressione atmosferica è un processo di produzione che consolida materiali in polvere in un oggetto solido e denso utilizzando calore elevato senza applicare pressione meccanica esterna. Tipicamente opera in condizioni atmosferiche standard (circa 1,01×10⁵Pa) in un ambiente di gas inerte controllato. Questo metodo si basa su additivi accuratamente selezionati e un controllo preciso della temperatura, spesso superiore a 2000°C per le ceramiche avanzate, per ottenere un'elevata densificazione.

Il vantaggio principale della sinterizzazione a pressione atmosferica è la sua capacità di produrre componenti complessi o di grandi dimensioni a un costo inferiore rispetto ai metodi assistiti dalla pressione. Eliminando la necessità di forza esterna, rimuove i vincoli critici sulla forma e sulle dimensioni del prodotto, rendendola una soluzione altamente versatile.

Il Principio Fondamentale: Calore Senza Forza

La sinterizzazione è un trattamento termico per compattare il materiale in polvere in una massa solida. Il processo avviene a temperature inferiori al punto di fusione del materiale, facendo sì che le singole particelle si fondano insieme e riducano significativamente lo spazio poroso tra di esse.

Il Ruolo degli Agenti Sinterizzanti

Poiché la sinterizzazione atmosferica rinuncia alla pressione esterna, spesso richiede l'uso di agenti sinterizzanti. Questi sono additivi specifici mescolati con la polvere primaria che facilitano il processo di legame tra le particelle ad alte temperature, assicurando che il pezzo finale raggiunga un'alta densità.

Due Approcci Fondamentali

Il processo è generalmente suddiviso in due metodi distinti, a seconda del comportamento di questi agenti.

Sinterizzazione in Fase Solida

In questo metodo, tutti i materiali rimangono allo stato solido durante l'intero processo. Si basa sulla diffusione atomica nei punti di contatto tra le particelle per densificare il materiale. Questo approccio è noto per produrre pezzi con alta densità ed eccellenti proprietà meccaniche ad alte temperature.

Sinterizzazione in Fase Liquida

Qui, un agente sinterizzante si scioglie formando una fase liquida che circonda le particelle solide. Questo liquido migliora il riarrangiamento e la diffusione delle particelle, "incollando" efficacemente insieme la struttura. Questo metodo consente spesso temperature di sinterizzazione più basse e può portare a proprietà del materiale uniche e migliorate.

Comprendere i Compromessi

La scelta di un metodo di sinterizzazione richiede una chiara comprensione dei suoi vantaggi e limiti intrinseci rispetto alle sue alternative, principalmente la sinterizzazione assistita dalla pressione.

Vantaggio: Costo e Libertà Geometrica

Il vantaggio più significativo è l'eliminazione di presse meccaniche costose e complesse. Ciò non solo riduce i costi di produzione, ma rimuove anche i limiti sulla forma e sulle dimensioni del prodotto finale, consentendo la creazione di componenti intricati o di grandi dimensioni.

Vantaggio: Uniformità Microstrutturale

Senza la forza direzionale di una pressa, la sinterizzazione atmosferica spesso si traduce in una microstruttura più uniforme e isotropa. Questa uniformità è fondamentale per le applicazioni in cui sono essenziali prestazioni del materiale prevedibili e coerenti.

Il Limite Principale: La Temperatura

Il compromesso principale è la temperatura. Per ottenere un'alta densità senza forza esterna, la sinterizzazione atmosferica richiede temperature significativamente più elevate rispetto ai metodi assistiti dalla pressione. Le tecniche assistite dalla pressione possono densificare i materiali a temperature vicine alla metà del loro punto di fusione, offrendo potenziali risparmi energetici e prevenendo una crescita indesiderata dei grani.

Quando Scegliere la Sinterizzazione a Pressione Atmosferica

Questo metodo è ideale per la fabbricazione di componenti strutturali di precisione in cui la geometria e il costo sono i motori principali. Le applicazioni comuni includono guarnizioni per pompe meccaniche, armature antiproiettile, specchi ottici e morsetti per wafer semiconduttori.

- Se il tuo obiettivo principale è produrre pezzi grandi o geometricamente complessi: La sinterizzazione a pressione atmosferica è ideale perché non è vincolata dai limiti di dimensione e forma di una pressa meccanica.

- Se il tuo obiettivo principale è la produzione economica ad alto volume: La minore complessità dell'attrezzatura e il costo operativo di questo metodo lo rendono una scelta economica superiore per molte applicazioni adatte.

- Se il tuo obiettivo principale è ottenere la massima densità alla più bassa temperatura possibile: Un metodo di sinterizzazione assistita dalla pressione potrebbe essere più adatto, poiché la forza esterna riduce significativamente l'energia termica richiesta.

Comprendere questi principi fondamentali ti consente di selezionare la strategia di sinterizzazione più efficace per raggiungere i tuoi obiettivi specifici di materiale e produzione.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Trattamento termico senza pressione esterna, spesso in gas inerte. |

| Vantaggio Chiave | Costo inferiore e libertà geometrica per pezzi complessi/grandi. |

| Applicazioni Tipiche | Guarnizioni, armature, specchi ottici, componenti semiconduttori. |

| Limite Principale | Richiede temperature più elevate rispetto ai metodi assistiti dalla pressione. |

Pronto a ottimizzare il tuo processo di sinterizzazione per componenti complessi?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio ad alta temperatura e i materiali di consumo essenziali per una sinterizzazione a pressione atmosferica di successo. Che tu stia sviluppando nuovi materiali o aumentando la produzione, la nostra esperienza e le soluzioni affidabili possono aiutarti a ottenere densità e prestazioni superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è la composizione e il ruolo dell'aria nelle atmosfere controllate dei forni? Padroneggia il tuo processo con un preciso controllo dei gas

- Come una fornace di ricottura con atmosfera di idrogeno (H2) modifica le caratteristiche elettromagnetiche del MXene? Sbloccare il ferromagnetismo

- Perché sono necessari forni ad atmosfera ad alta temperatura per catalizzatori a zeoliti metalliche confinate? Precision Lab Solutions

- Perché la ricottura a idrogeno è importante? Ottenere parti metalliche brillanti e prive di stress

- Quale ruolo svolge un forno ad atmosfera ad alta temperatura nelle leghe HEA Al0.5CoCrFeNi? Ottimizzare fase e microstruttura

- Come funziona un forno di ricottura ad alta temperatura per l'attivazione del carbonio? Sblocca un'area superficiale superiore con KOH

- Qual è la funzione di un ambiente di argon ad alta purezza durante la ceramizzazione in situ? Garantire fasi ceramiche indurite

- Quale gas inerte viene utilizzato in un forno per il trattamento termico? Scegliere Azoto o Argon per il Vostro Processo