Nel suo nucleo, la colata sottovuoto in stampo è una tecnica di produzione avanzata utilizzata per creare piccoli lotti di pezzi ad alta fedeltà e qualità produttiva. Eccelle in applicazioni che vanno dalla prototipazione funzionale e la convalida ingegneristica alla produzione della prima serie di prodotti pronti per il mercato, in particolare nei settori dell'elettronica di consumo, dei dispositivi medici e automobilistico.

La colata sottovuoto è meglio compresa come il ponte critico tra un singolo prototipo stampato in 3D e lo stampaggio a iniezione su vasta scala. Consente la creazione rapida di decine di pezzi che imitano perfettamente l'aspetto, la sensazione e le prestazioni di un prodotto finale senza il costo proibitivo degli utensili rigidi.

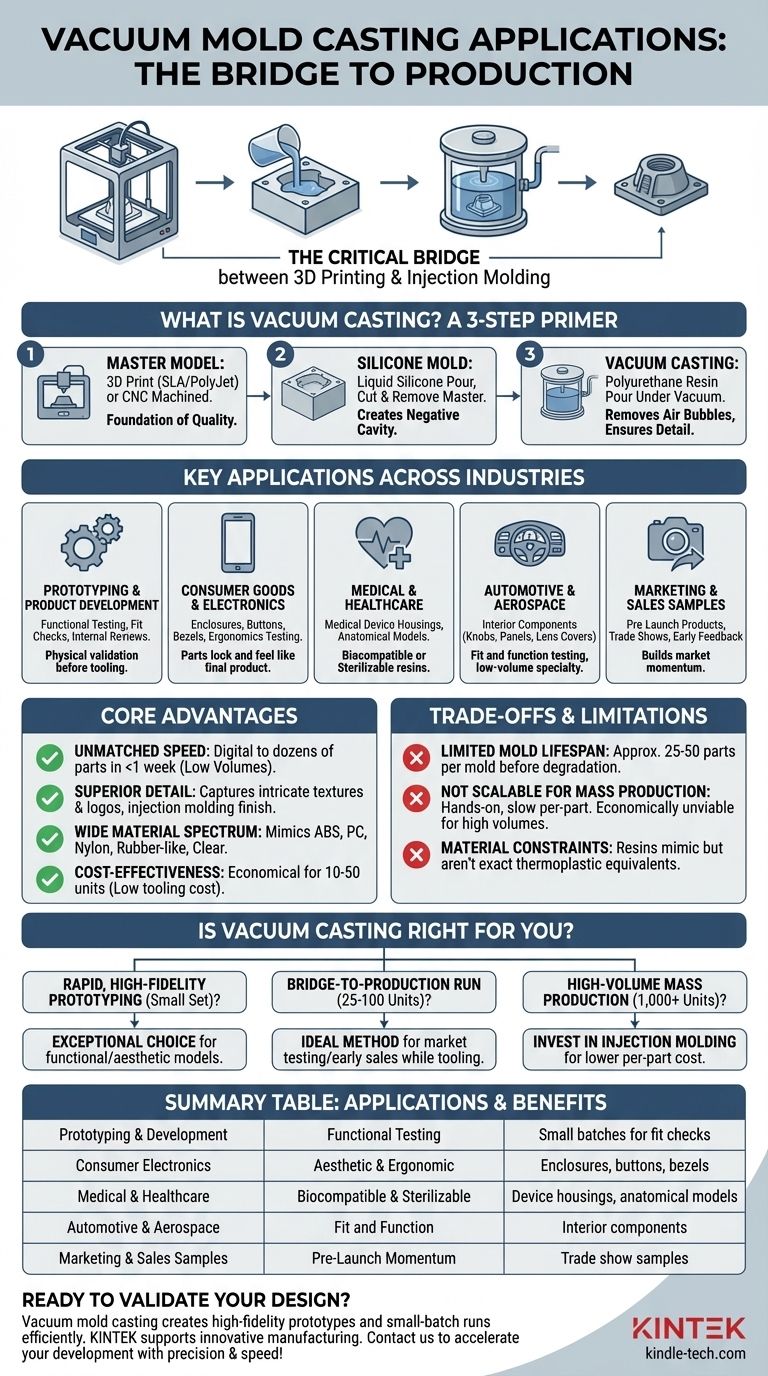

Cos'è la colata sottovuoto? Una breve introduzione

Per comprenderne le applicazioni, è essenziale afferrare il processo. È un metodo in tre fasi che sfrutta un modello master di alta qualità per creare uno stampo in silicone flessibile.

Il Modello Master: Le Fondamenta della Qualità

Il processo inizia con un "modello master" o campione. Questo viene tipicamente creato utilizzando un metodo di stampa 3D ad alta risoluzione come SLA o PolyJet, oppure può essere lavorato a CNC.

La qualità finale dei pezzi colati dipende direttamente dalla precisione e dalla finitura superficiale di questo modello master.

Creazione dello Stampo in Silicone

Il modello master è sospeso all'interno di una scatola di colata e il silicone liquido viene versato attorno ad esso. Una volta che il silicone si è indurito, viene accuratamente tagliato in due metà e il modello master viene rimosso.

Questo processo lascia una cavità cava all'interno dello stampo flessibile che è un'impressione negativa perfetta del pezzo originale.

Il Processo di Colata Sottovuoto

Le due metà dello stampo in silicone vengono riassemblate e l'intero stampo viene posto all'interno di una camera a vuoto. Una resina poliuretanica bicomponente viene miscelata e versata nella cavità dello stampo mentre è sotto vuoto.

Il vuoto è fondamentale perché rimuove tutta l'aria dalla camera e dallo stampo stesso, assicurando che la resina liquida riempia ogni minuscola caratteristica senza creare bolle d'aria. Il pezzo quindi polimerizza, spesso con l'ausilio di calore, prima di essere sformato.

Applicazioni Chiave nei Settori

La combinazione unica di velocità, qualità e versatilità dei materiali rende la colata sottovuoto indispensabile per obiettivi specifici in molti settori.

Prototipazione e Sviluppo del Prodotto

Questa è l'applicazione più comune. I team creano un piccolo lotto di prototipi per test funzionali, controlli di adattamento e revisioni interne del progetto, consentendo la convalida fisica prima di impegnarsi in utensili costosi.

Beni di Consumo ed Elettronica

La colata sottovuoto è ideale per produrre alloggiamenti, custodie, pulsanti e cornici per nuovi dispositivi elettronici. Consente ai progettisti di testare l'ergonomia e l'estetica con pezzi che hanno lo stesso aspetto e la stessa sensazione del prodotto finale.

Medicale e Sanitario

Il processo viene utilizzato per creare alloggiamenti di dispositivi medici e modelli anatomici altamente dettagliati per la pianificazione chirurgica. La capacità di utilizzare resine biocompatibili o sterilizzabili è un vantaggio significativo in questo campo.

Automotive e Aerospaziale

Gli ingegneri utilizzano la colata sottovuoto per produrre componenti interni come manopole, pannelli del cruscotto e coperture delle lenti per auto concept o veicoli speciali a basso volume. Viene anche utilizzata per testare l'adattamento e la funzione dei pezzi prima che inizi la produzione di massa.

Campioni di Marketing e Vendita

Le aziende si affidano alla colata sottovuoto per creare una serie di prodotti pre-lancio per servizi fotografici di marketing, fiere e feedback iniziale da parte di clienti chiave. Ciò crea slancio di mercato prima che il prodotto finale sia ampiamente disponibile.

I Vantaggi Fondamentali: Perché Scegliere la Colata Sottovuoto?

Comprendere i benefici rivela perché viene scelta per le applicazioni sopra elencate. La decisione quasi sempre si riduce a un equilibrio tra velocità, fedeltà e costo a un volume specifico.

Velocità Ineguagliabile per Bassi Volumi

Una volta creato il modello master, uno stampo in silicone può essere realizzato in un giorno o due. Anche la colata dei pezzi è rapida, consentendo a un'azienda di passare da un progetto digitale a decine di pezzi fisici in meno di una settimana.

Dettagli Superiori e Finitura Superficiale

Poiché la resina liquida viene aspirata in uno stampo in silicone flessibile sotto vuoto, cattura trame intricate, loghi e caratteristiche con incredibile precisione. La finitura superficiale risultante può essere indistinguibile dallo stampaggio a iniezione.

Un Ampio Spettro di Proprietà dei Materiali

È possibile utilizzare una vasta gamma di resine poliuretaniche. Questi materiali possono essere formulati per imitare le proprietà delle comuni plastiche di produzione, tra cui ABS, policarbonato e nylon.

Possono anche essere flessibili e simili alla gomma (simulando TPE), rigidi o perfettamente trasparenti, offrendo un'immensa libertà di progettazione.

Convenienza per Piccoli Lotti

Il costo dell'utensile per la colata sottovuoto (lo stampo in silicone) è una frazione minima del costo di uno stampo a iniezione in acciaio. Per tirature di produzione da 10 a 50 unità, è quasi sempre la scelta più economica.

Comprendere i Compromessi e i Limiti

Nessun processo è perfetto. L'obiettività richiede di riconoscere dove la colata sottovuoto è carente, il che è principalmente una questione di scala.

Durata Limitata dello Stampo

Un singolo stampo in silicone inizia a degradarsi con l'uso. Di solito è possibile ottenere solo **da 25 a 50 pezzi** da uno stampo prima che i suoi dettagli fini e la precisione dimensionale inizino a deteriorarsi.

Non Scalabile per la Produzione di Massa

Il processo è manuale e relativamente lento su base per pezzo rispetto ai metodi automatizzati. Il costo per pezzo non diminuisce in modo significativo con il volume, rendendolo economicamente non redditizio per centinaia o migliaia di unità.

Limitazioni dei Materiali

Sebbene le resine siano eccellenti imitazioni, non sono esattamente gli stessi materiali termoplastici utilizzati nello stampaggio a iniezione. Questo può essere un fattore limitante per i pezzi che richiedono proprietà di resistenza termica o chimica molto specifiche che si trovano solo nelle plastiche di qualità produttiva.

La Colata Sottovuoto è la Scelta Giusta per il Tuo Progetto?

Utilizza le seguenti linee guida per determinare se questo processo è in linea con i tuoi obiettivi.

- Se la tua attenzione principale è la prototipazione rapida e ad alta fedeltà: La colata sottovuoto è una scelta eccezionale per creare un piccolo set di modelli funzionali ed estetici per i test.

- Se la tua attenzione principale è un ciclo di produzione ponte: È il metodo ideale per produrre le prime 25-100 unità per test di mercato o vendite anticipate mentre il tuo stampo a iniezione è in fase di fabbricazione.

- Se la tua attenzione principale è la produzione di massa ad alto volume (oltre 1.000 unità): Dovresti investire negli utensili per lo stampaggio a iniezione, poiché il costo per pezzo sarà sostanzialmente inferiore.

- Se la tua attenzione principale è creare un singolo modello concettuale semplice: Una stampa 3D diretta da una tecnologia come FDM o SLA sarà probabilmente più veloce ed economica.

In definitiva, la colata sottovuoto offre una capacità senza pari di convalidare il tuo progetto con pezzi di qualità produttiva prima di effettuare un investimento di capitale importante.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave | Caso d'Uso Tipico |

|---|---|---|

| Prototipazione e Sviluppo Prodotto | Test Funzionali e Convalida del Design | Creazione di piccoli lotti per controlli di adattamento e revisioni |

| Elettronica di Consumo | Test Estetici ed Ergonomici | Produzione di alloggiamenti, pulsanti e cornici |

| Medicale e Sanitario | Pezzi Biocompatibili e Sterilizzabili | Alloggiamenti di dispositivi medici e modelli anatomici |

| Automotive e Aerospaziale | Test di Adattamento e Funzione | Componenti interni per auto concept |

| Campioni di Marketing e Vendita | Slancio di Mercato Pre-Lancio | Campioni per fiere e unità per feedback dei clienti |

Pronto a Convalidare il Tuo Design con Pezzi di Qualità Produttiva?

La colata sottovuoto in stampo è la soluzione ideale per creare prototipi ad alta fedeltà e piccoli lotti di produzione senza l'alto costo dello stampaggio a iniezione. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo che supportano processi di produzione innovativi come la colata sottovuoto.

Che tu sia nel settore dell'elettronica di consumo, dei dispositivi medici o dello sviluppo automobilistico, la nostra esperienza può aiutarti a colmare il divario tra prototipazione e produzione di massa in modo efficiente.

Contattaci oggi per discutere come la colata sottovuoto può accelerare il tuo ciclo di sviluppo del prodotto e dare vita alle tue idee con precisione e velocità senza pari!

Guida Visiva

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace a vuoto di molibdeno per trattamento termico

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è il ruolo degli stampi in grafite durante la pressatura a caldo delle ceramiche LSLBO? Essenziale per elettroliti ad alta densità

- Perché è necessario un controllo preciso di temperatura e pressione per i bossoli combustibili? Garantire l'integrità strutturale

- Quali requisiti tecnici devono soddisfare gli stampi specializzati portanti pressione? Ottimizzare la densificazione dell'elettrolita solfidico

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la pressatura a caldo sotto vuoto? Migliorare la precisione nei compositi CuAlMn

- Quale ruolo svolgono gli stampi a pressione ad alta temperatura nella fabbricazione di SiCp/Al? Miglioramento della densificazione e dell'uniformità termica