Nello sputtering reattivo, l'avvelenamento del bersaglio è un'instabilità critica del processo in cui la superficie del bersaglio di sputtering reagisce chimicamente con il gas di processo. Questa reazione forma uno strato di composto, come un nitruro o un ossido, direttamente sul bersaglio, che presenta una velocità di sputtering significativamente inferiore rispetto al materiale puro del bersaglio, causando un brusco calo dell'efficienza di deposizione.

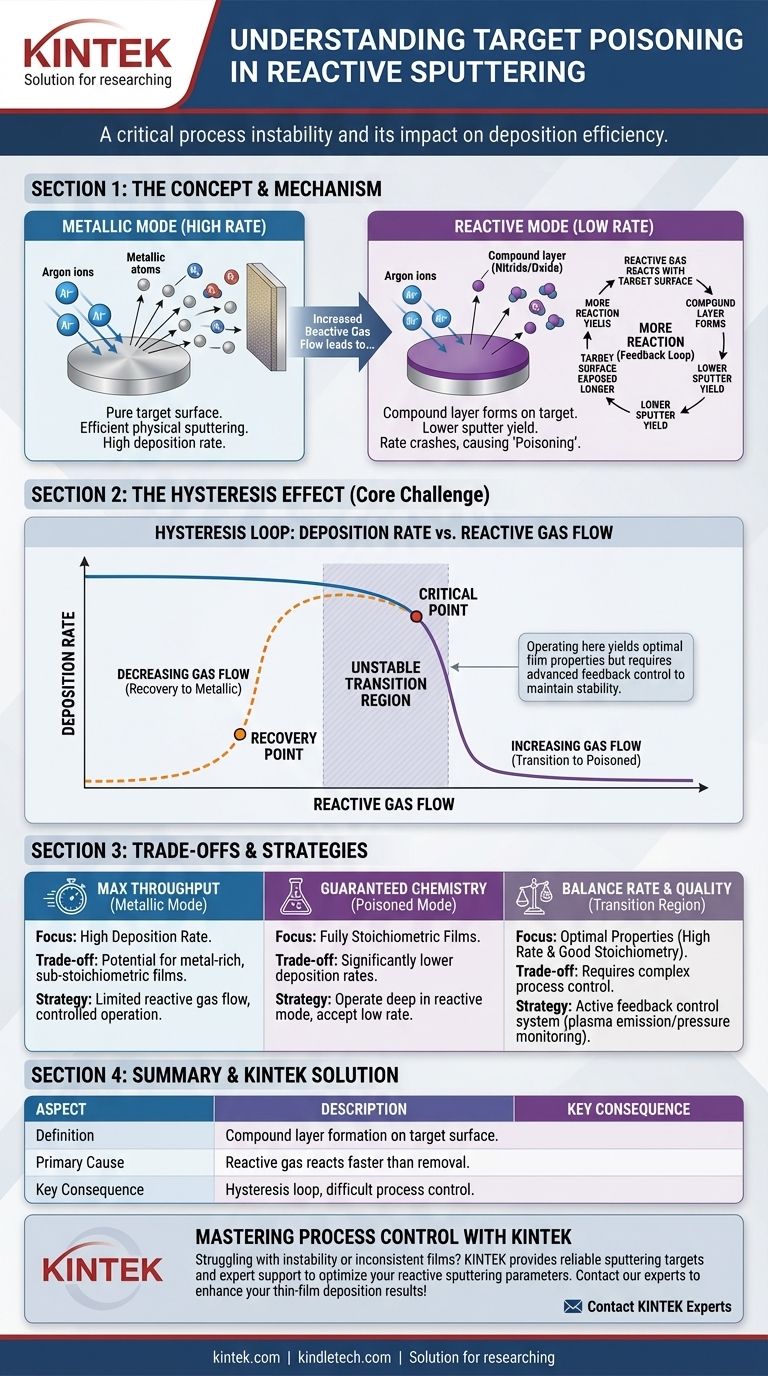

L'avvelenamento del bersaglio rappresenta un cambiamento fondamentale nel processo, passando da una "modalità metallica" ad alta velocità a una "modalità reattiva" a bassa velocità. Questa transizione è spesso brusca e presenta un effetto isteresi, rendendola una sfida centrale nel controllo dei processi di sputtering reattivo.

La meccanica dell'avvelenamento del bersaglio

Per comprendere l'avvelenamento, dobbiamo prima distinguere tra sputtering standard e sputtering reattivo. Questa distinzione è la chiave per capire perché il processo diventa instabile.

Sputtering in un ambiente non reattivo

Nella sua forma più semplice, lo sputtering comporta il bombardamento di un materiale bersaglio con ioni ad alta energia, tipicamente provenienti da un gas inerte come l'Argon.

Questi ioni agiscono come una sabbiatrice su scala nanometrica, strappando fisicamente gli atomi dal bersaglio. Questi atomi espulsi viaggiano quindi e si depositano su un substrato, formando un film sottile. Questo è un processo puramente fisico.

Introduzione del gas reattivo

Lo sputtering reattivo aggiunge un secondo gas alla camera, come azoto (N₂) o ossigeno (O₂). L'obiettivo è che questo gas reagisca con gli atomi sparati sulla superficie del substrato per formare un film composto (ad esempio, nitruro di titanio o ossido di alluminio).

Idealmente, questa reazione avviene principalmente sul substrato. Tuttavia, il gas reattivo è presente in tutta la camera, compresa l'area circostante il bersaglio.

Il punto di svolta: dalla reazione all'avvelenamento

L'avvelenamento del bersaglio si verifica quando le molecole di gas reattivo iniziano a reagire con la superficie del bersaglio più velocemente di quanto il processo di sputtering riesca a rimuoverle.

Uno strato di composto, il materiale che si desidera sul film, inizia a formarsi sul bersaglio stesso. Ad esempio, in un processo di nitruro di titanio, uno strato di TiN si forma sul bersaglio di titanio puro.

Il circolo vizioso di un bersaglio avvelenato

Questo nuovo strato composto ha una resa di sputtering molto inferiore rispetto al metallo puro. È semplicemente più difficile strappare atomi da un nitruro o da un ossido che da un metallo.

Questo crea un circolo vizioso:

- Si forma uno strato composto sul bersaglio.

- La velocità di sputtering diminuisce perché il composto è più difficile da rimuovere.

- Poiché la velocità di sputtering è inferiore, la superficie del bersaglio rimane esposta più a lungo, consentendo a una quantità ancora maggiore di gas reattivo di reagire con essa e di ispessire lo strato composto.

Questo ciclo di feedback provoca un crollo rapido e non lineare della velocità di deposizione.

L'effetto isteresi: una sfida fondamentale

La conseguenza più problematica dell'avvelenamento del bersaglio è l'isteresi del processo. Questo fenomeno complica notevolmente il controllo del processo.

Transizione alla modalità avvelenata

Aumentando lentamente il flusso di gas reattivo, la velocità di deposizione rimane alta e stabile per un certo periodo (la "modalità metallica"). Una volta che il flusso di gas raggiunge un punto critico, la superficie del bersaglio si avvelena rapidamente e la velocità di deposizione crolla a un nuovo stato stazionario a bassa velocità (la "modalità reattiva").

Difficoltà di recupero

Per recuperare, non è sufficiente ridurre il flusso di gas reattivo appena al di sotto del punto critico. Poiché il bersaglio avvelenato ha una bassa velocità di sputtering, non può "ripulirsi" efficacemente.

È necessario ridurre il flusso di gas reattivo a un livello molto più basso per consentire al bombardamento ionico di rimuovere gradualmente lo strato composto e riportare il bersaglio al suo stato metallico.

Il dilemma del controllo del processo

La rappresentazione grafica della velocità di deposizione rispetto al flusso di gas reattivo rivela questo ciclo di isteresi. Il processo si comporta in modo diverso a seconda che si aumenti o si diminuisca il flusso di gas. Operare nella regione di transizione instabile tra le due modalità, spesso dove si trovano le migliori proprietà del film, è eccezionalmente difficile senza un controllo di feedback avanzato.

Comprendere i compromessi

La gestione dell'avvelenamento del bersaglio è un atto di bilanciamento tra velocità di deposizione e qualità del film. Non esiste un unico punto operativo "corretto"; la scelta ottimale dipende interamente dal tuo obiettivo.

Stechiometria del film rispetto alla velocità

Per ottenere un film completamente reagito, o stechiometrico (ad esempio, TiN perfetto), è spesso necessaria un'alta pressione parziale di gas reattivo. Ciò spinge il processo verso la modalità avvelenata, sacrificando la velocità di deposizione per la chimica del film.

Stabilità del processo rispetto all'efficienza

Operare saldamente nella modalità metallica fornisce una velocità di deposizione elevata e stabile. Tuttavia, i film risultanti possono essere sub-stechiometrici o "ricchi di metallo" perché non c'è abbastanza gas reattivo disponibile sul substrato.

Arcing e difetti del film

La formazione di strati composti isolanti sul bersaglio può portare all'accumulo di carica. Ciò può causare archi elettrici, che possono danneggiare l'alimentatore ed espellere macro-particelle ("spit") che creano difetti nel film in crescita.

Fare la scelta giusta per il tuo obiettivo

Il controllo dell'avvelenamento del bersaglio richiede una chiara comprensione delle priorità del tuo processo. Esistono tre strategie principali per gestire il processo di sputtering reattivo.

- Se la tua attenzione principale è la massima produttività e velocità: Operare nella modalità metallica con un flusso di gas reattivo attentamente controllato e limitato, ma preparati a film potenzialmente ricchi di metallo.

- Se la tua attenzione principale è la chimica del film garantita: Operare in profondità nella modalità avvelenata (reattiva), accettando le velocità di deposizione significativamente inferiori come compromesso necessario per film completamente stechiometrici.

- Se la tua attenzione principale è bilanciare velocità e qualità: Implementare un sistema di controllo di feedback attivo (monitorando l'emissione del plasma o la pressione parziale) per operare all'interno della regione di transizione instabile, che è l'unico modo per ottenere sia velocità elevate che buona stechiometria.

Padroneggiare lo sputtering reattivo non significa evitare l'avvelenamento, ma comprenderlo e controllarlo per ottenere le proprietà del film desiderate.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Definizione | Formazione di uno strato composto (es. nitruro, ossido) sulla superficie del bersaglio, che riduce drasticamente la velocità di sputtering. |

| Causa principale | Il gas reattivo (es. O₂, N₂) reagisce con la superficie del bersaglio più velocemente di quanto il processo di sputtering riesca a rimuoverlo. |

| Conseguenza chiave | Effetto isteresi: un calo netto e non lineare della velocità di deposizione difficile da invertire. |

| Modalità di processo | Modalità Metallica: Alta velocità di deposizione, potenziale per film ricchi di metallo. Modalità Reattiva: Bassa velocità di deposizione, film completamente stechiometrici. |

| Obiettivo di controllo | Bilanciare la velocità di deposizione e la stechiometria del film in base ai requisiti dell'applicazione. |

Stai riscontrando instabilità della velocità di deposizione o qualità del film incoerente nei tuoi processi di sputtering reattivo? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo i bersagli di sputtering affidabili e il supporto esperto di cui hai bisogno per padroneggiare il controllo del processo. Il nostro team può aiutarti a selezionare i materiali giusti e a ottimizzare i tuoi parametri per mitigare l'avvelenamento del bersaglio e ottenere le proprietà del film desiderate. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di laboratorio e migliorare i tuoi risultati di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore a Vuoto Pulsato da Banco a Vapore

- Trappola fredda per vuoto con refrigeratore diretto

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni