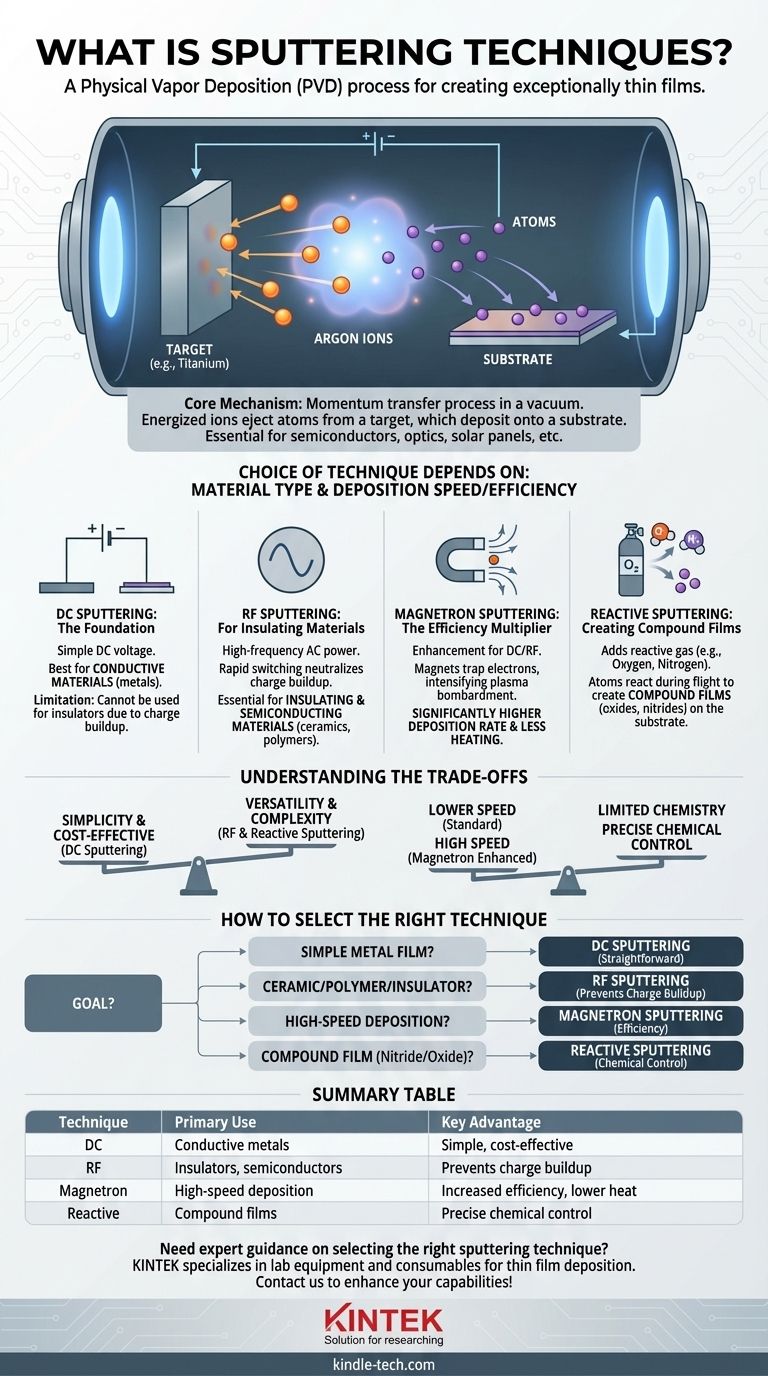

Lo sputtering è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare film eccezionalmente sottili di materiale su una superficie, nota come substrato. Il processo avviene sottovuoto e comporta il bombardamento di un materiale sorgente, o "target", con ioni energizzati, che espellono atomi dal target che poi viaggiano e si depositano sul substrato. Questo metodo è fondamentale per la produzione di un'ampia gamma di prodotti moderni, dai chip semiconduttori e lenti ottiche ai dischi rigidi e ai pannelli solari.

Sebbene tutto lo sputtering comporti l'espulsione di atomi da un target per rivestire un substrato, la tecnica specifica scelta è determinata da due fattori critici: il tipo di materiale che è necessario depositare e la velocità ed efficienza di deposizione richieste dal processo.

Il Meccanismo Centrale: Come Funziona lo Sputtering

Al suo centro, lo sputtering è un processo di trasferimento di momento, molto simile a una palla da biliardo che colpisce un triangolo di palle da biliardo. Comprendere la configurazione di base chiarisce perché sono necessarie tecniche diverse.

L'Ambiente Sottovuoto

Tutto lo sputtering avviene in una camera a vuoto. Questo è fondamentale per garantire che gli atomi del target espulsi possano viaggiare fino al substrato senza collidere con le molecole d'aria, il che contaminerebbe il film e interromperebbe il processo.

Il Target e il Substrato

Il target è un blocco del materiale che si desidera depositare (ad esempio, titanio, silicio, oro). Il substrato è l'oggetto che si sta rivestendo (ad esempio, un wafer di silicio, un pezzo di vetro, un impianto medico).

Plasma e Bombardamento Ionico

Un gas inerte, quasi sempre argon, viene introdotto nella camera a bassa pressione. Viene quindi applicato un campo elettrico, che strappa gli elettroni dagli atomi di argon, creando un gas ionizzato e incandescente chiamato plasma. Gli ioni di argon caricati positivamente vengono quindi accelerati verso il target caricato negativamente, colpendolo con forza sufficiente a estrarre, o "spruzzare", singoli atomi.

Tecniche di Sputtering Chiave e il Loro Scopo

Le differenze tra le tecniche di sputtering derivano dal modo in cui viene generato il campo elettrico e se vengono utilizzati altri miglioramenti.

Sputtering DC (Corrente Continua): Le Fondamenta

Lo sputtering DC è la forma più semplice. Una tensione DC elevata viene applicata tra il target (catodo) e il substrato (anodo). Questo funziona eccezionalmente bene per i materiali target elettricamente conduttivi, come la maggior parte dei metalli.

Tuttavia, se si tenta di utilizzare lo sputtering DC su un materiale isolante, si accumula carica positiva sulla superficie del target, respingendo efficacemente gli ioni di argon in arrivo e bloccando il processo.

Sputtering RF (Radiofrequenza): Per Materiali Isolanti

Per risolvere il problema dell'accumulo di carica, lo sputtering RF utilizza una sorgente di alimentazione a corrente alternata (AC) ad alta frequenza invece della DC. Il campo commuta rapidamente tra positivo e negativo.

Questa rapida commutazione consente di effettuare lo sputtering di materiali isolanti e semiconduttori come ceramiche (ad esempio, biossido di silicio) o polimeri. Il campo alternato neutralizza efficacemente l'accumulo di carica sulla superficie del target durante ogni ciclo, consentendo al processo di continuare.

Sputtering a Magnetron: Il Moltiplicatore di Efficienza

Lo sputtering a magnetron non è una tecnica autonoma, ma piuttosto un potente miglioramento sia dello sputtering DC che RF. Implica il posizionamento di potenti magneti dietro il target.

Questi magneti intrappolano gli elettroni del plasma in un campo magnetico vicino alla superficie del target. Ciò aumenta drasticamente il numero di ioni di argon creati in quella regione, portando a un bombardamento del target molto più intenso. Il risultato è un tasso di deposizione significativamente più elevato e un minore riscaldamento del substrato.

Sputtering Reattivo: Creazione di Film Composti

Lo sputtering reattivo è una variazione del processo in cui un gas reattivo, come ossigeno o azoto, viene aggiunto intenzionalmente all'argon nella camera a vuoto.

Mentre gli atomi vengono spruzzati dal target primario (ad esempio, titanio), reagiscono con questo gas durante il loro percorso verso il substrato. Ciò consente la creazione di film composti, come nitruro di titanio (un rivestimento duro) o biossido di titanio (un rivestimento ottico), direttamente sul substrato.

Comprendere i Compromessi

La scelta di una tecnica richiede di bilanciare le esigenze dei materiali, la complessità del processo e i risultati desiderati.

Compatibilità del Materiale vs. Semplicità

Lo sputtering DC è semplice ed economico, ma è fondamentalmente limitato ai target conduttivi. Lo sputtering RF è molto più versatile, gestendo praticamente qualsiasi materiale, ma l'attrezzatura è più complessa e costosa.

Tasso di Deposizione vs. Controllo del Processo

Lo sputtering DC o RF standard (senza magnetron) è relativamente lento. L'aggiunta di un magnetron fornisce un grande aumento della velocità di deposizione, rendendolo ideale per la produzione su scala industriale.

Chimica del Film vs. Semplicità

Lo sputtering reattivo fornisce un controllo incredibile sulla composizione chimica del film finale. Tuttavia, aggiunge una complessità significativa, poiché i flussi sia dei gas inerti che reattivi devono essere controllati con estrema precisione per ottenere la stechiometria desiderata.

Come Selezionare la Tecnica di Sputtering Giusta

La scelta della tecnica di sputtering dovrebbe essere guidata direttamente dall'obiettivo del progetto.

- Se la tua attenzione principale è la deposizione di un semplice film metallico: Lo sputtering DC è il metodo più semplice ed economico.

- Se la tua attenzione principale è la deposizione di una ceramica, un polimero o un altro isolante: Lo sputtering RF è essenziale per prevenire l'accumulo di carica elettrica sul target.

- Se la tua attenzione principale è la deposizione ad alta velocità o il rivestimento di substrati sensibili al calore: Lo sputtering a magnetron (combinato con DC o RF) è la scelta migliore per la sua efficienza e minore carico termico.

- Se la tua attenzione principale è la creazione di un film composto specifico come un nitruro o un ossido: Lo sputtering reattivo è la tecnica necessaria per controllare la composizione chimica finale del film.

Comprendere queste distinzioni fondamentali ti consente di selezionare il metodo di sputtering preciso che si allinea con il tuo materiale, budget e obiettivi di prestazione.

Tabella Riassuntiva:

| Tecnica | Uso Principale | Vantaggio Chiave |

|---|---|---|

| Sputtering DC | Metalli conduttivi | Semplice, economico |

| Sputtering RF | Isolanti, semiconduttori | Previene l'accumulo di carica |

| Sputtering a Magnetron | Deposizione ad alta velocità | Maggiore efficienza, meno calore |

| Sputtering Reattivo | Film composti (nitruri, ossidi) | Controllo chimico preciso |

Hai bisogno di una guida esperta per selezionare la giusta tecnica di sputtering per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo soluzioni su misura per le tue esigenze di deposizione di film sottili. Che tu stia lavorando con semiconduttori, rivestimenti ottici o pannelli solari, la nostra esperienza garantisce un'efficienza ottimale del processo e prestazioni dei materiali. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barchette di Tungsteno per Deposizione di Film Sottili

Domande frequenti

- Cos'è il processo di deposizione chimica da vapore (CVD) nei semiconduttori? Costruire gli strati microscopici dei chip moderni

- Quali sono i vantaggi del MOCVD? Raggiungere una precisione a livello atomico per semiconduttori ad alte prestazioni

- Cos'è la deposizione chimica da fase vapore a pressione atmosferica? Una guida alla deposizione di film ad alta velocità ed economicamente vantaggiosa

- Cos'è lo sputtering a diodo? Una guida al processo fondamentale di deposizione di film sottili

- Cos'è il processo di sputtering in fisica? Una guida alla deposizione di film sottili di precisione

- Quali sono le tecniche di deposizione in fase vapore? Una guida al PVD, CVD e ai metodi di deposizione di film sottili

- Qual è il processo di deposizione chimica da vapore termica? Costruisci film sottili superiori strato dopo strato

- Qual è un processo utilizzato per depositare film sottili? Una guida ai metodi PVD vs. CVD