Nella sua essenza, lo sputtering è una tecnica basata sul vuoto, altamente versatile e precisa utilizzata per depositare film sottili di materiale su una superficie. Questo processo di deposizione fisica da vapore (PVD) è fondamentale per la produzione di innumerevoli tecnologie moderne, dai circuiti integrati nel tuo telefono ai rivestimenti antiriflesso sui tuoi occhiali. Funziona espellendo atomi da un materiale sorgente (un "target"), che poi viaggiano e si condensano su un substrato, formando un nuovo strato funzionale.

Lo sputtering non è semplicemente un metodo di rivestimento; è un processo fondamentale per ingegnerizzare superfici a livello atomico. Il suo utilizzo principale è creare film sottili con proprietà ottiche, elettriche o meccaniche specifiche e altamente controllate, che sono fondamentali per le applicazioni avanzate.

Come funziona lo Sputtering come strumento su scala atomica

Lo sputtering è un processo fisico, non chimico. Comprendere questa distinzione è fondamentale per afferrare le sue capacità.

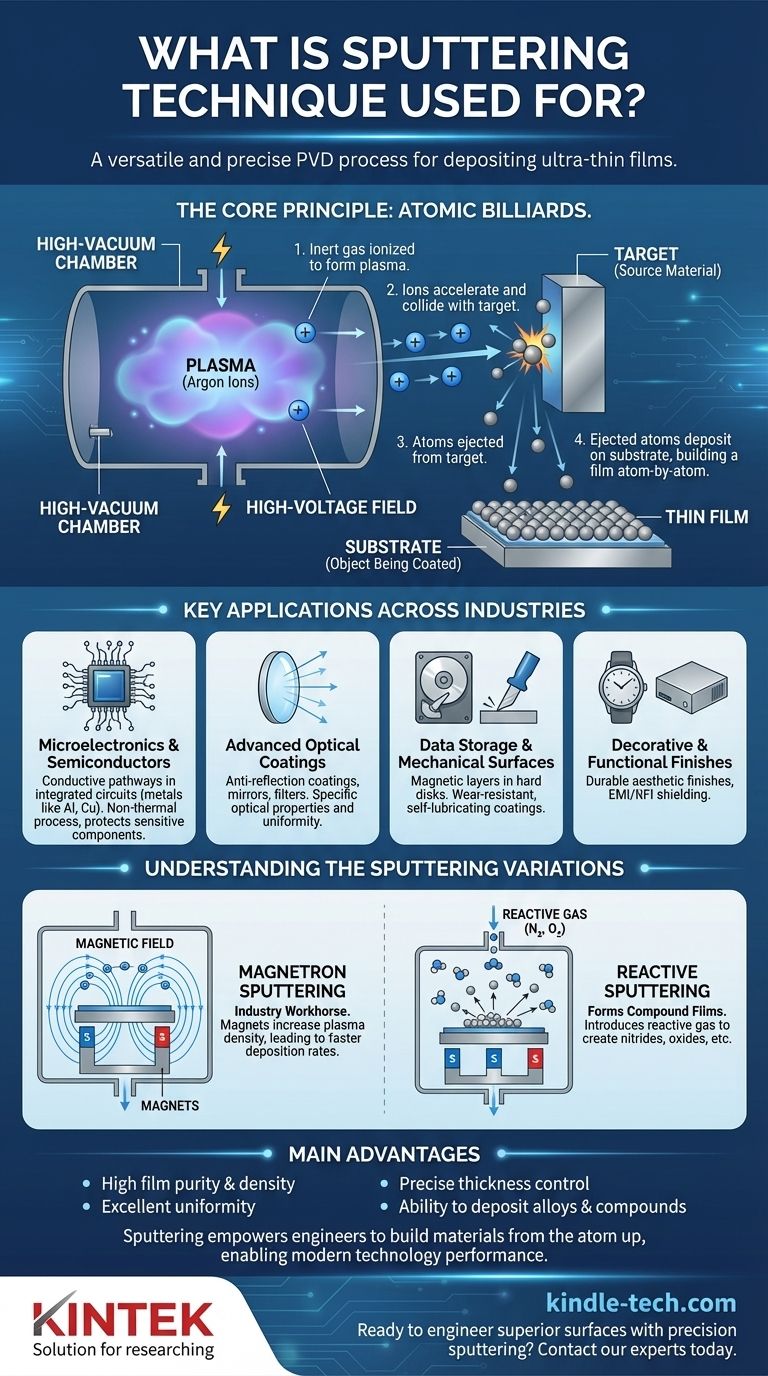

Il principio fondamentale: Biliardo atomico

Il processo avviene all'interno di una camera ad alto vuoto. Un campo elettrico ad alta tensione energizza un gas inerte (tipicamente Argon), spogliando gli elettroni dagli atomi di gas e creando un plasma di ioni caricati positivamente.

Questi ioni ad alta energia vengono quindi accelerati e diretti verso il "target", che è un blocco del materiale che si desidera depositare. Quando gli ioni colpiscono il target, trasferiscono momento ed espellono atomi dalla sua superficie, un processo concettualmente simile a una palla battente che rompe un castello di palle da biliardo.

Deposizione: Costruire il film sottile

Gli atomi del target espulsi viaggiano attraverso la camera a vuoto e atterrano sul "substrato", ovvero l'oggetto che viene rivestito. Poiché ciò avviene atomo per atomo in un ambiente controllato, il film risultante è eccezionalmente uniforme, denso e puro, con uno spessore che può essere controllato da pochi nanometri a diversi micrometri.

Applicazioni chiave nei settori

La capacità di creare film così precisi rende lo sputtering indispensabile nei settori in cui le prestazioni del materiale sono fondamentali.

Microelettronica e Semiconduttori

Lo sputtering è una pietra angolare della produzione di semiconduttori. Viene utilizzato per depositare i sottili strati di metalli (come alluminio o rame) che formano i percorsi conduttivi nei circuiti integrati.

Poiché è un processo non termico, può depositare materiali senza danneggiare i componenti elettronici sensibili sottostanti, un requisito critico nella fabbricazione di microchip.

Rivestimenti ottici avanzati

La tecnica viene utilizzata per creare film con proprietà ottiche specifiche. Le applicazioni includono rivestimenti antiriflesso sulle lenti, strati riflettenti su specchi e vetri architettonici e filtri che trasmettono o bloccano specifiche lunghezze d'onda della luce.

Archiviazione dati e superfici meccaniche

Lo sputtering è stato uno dei primi metodi utilizzati per produrre hard disk per computer, depositando gli strati magnetici che memorizzano i dati.

Viene anche utilizzato per creare film super-duri e resistenti all'usura sugli utensili da taglio e rivestimenti autolubrificanti sui componenti meccanici, estendendone notevolmente la vita operativa.

Finiture decorative e funzionali

Dalla lucentezza metallica di un orologio alla schermatura EMI/RFI sugli alloggiamenti elettronici, lo sputtering fornisce rivestimenti decorativi e funzionali durevoli e uniformi.

Comprendere le variazioni dello Sputtering

Non tutto lo sputtering è uguale. Il processo di base è stato perfezionato per risolvere sfide ingegneristiche specifiche, portando a diverse variazioni chiave.

Sputtering Magnetron: Il cavallo di battaglia industriale

Il metodo industriale più comune è lo sputtering magnetron. Posizionando potenti magneti dietro il target, si crea un campo magnetico che intrappola gli elettroni vicino alla superficie del target.

Ciò aumenta significativamente l'efficienza del processo di ionizzazione del gas, portando a un plasma più denso e a velocità di deposizione molto più elevate. Questa innovazione ha reso lo sputtering economicamente vantaggioso per la produzione su larga scala.

Sputtering reattivo: Creare nuovi composti

Nello sputtering reattivo, un gas reattivo come azoto o ossigeno viene introdotto intenzionalmente nella camera a vuoto insieme al gas inerte.

Gli atomi metallici depositati reagiscono con questo gas durante il loro viaggio verso il substrato, formando film composti come nitruri o ossidi. È così che vengono creati materiali come il resistente nitruro di titanio (TiN) o il biossido di silicio isolante (SiO₂).

Limitazioni comuni e compromessi

Sebbene potente, lo sputtering non è una soluzione universale. Le apparecchiature sono complesse e richiedono un ambiente ad alto vuoto, il che rappresenta un investimento di capitale significativo.

Le velocità di deposizione possono essere più lente rispetto ad altri metodi come l'evaporazione termica, sebbene lo sputtering magnetron aiuti ad attenuare questo aspetto. Anche il costo e la fabbricazione dei target di materiale sorgente possono essere un fattore per alcuni materiali esotici.

Fare la scelta giusta per il tuo obiettivo

Lo sputtering viene scelto quando la precisione e la qualità del film sottile sono più importanti della velocità grezza di deposizione.

- Se il tuo obiettivo principale sono film elettronici complessi e di alta purezza: Lo sputtering è la scelta definitiva per creare le strutture conduttive e dielettriche precise e multistrato richieste nei semiconduttori.

- Se il tuo obiettivo principale sono prestazioni ottiche avanzate: La tecnica offre un controllo superiore sullo spessore e sull'uniformità del film, essenziale per creare rivestimenti antiriflesso, riflettenti o filtranti ad alte prestazioni.

- Se il tuo obiettivo principale sono proprietà dei materiali superiori: Lo sputtering reattivo ti consente di ingegnerizzare film composti con durezza eccezionale, resistenza o caratteristiche elettriche specifiche che non esistono in forma massiva.

In definitiva, lo sputtering consente agli ingegneri di costruire materiali partendo dall'atomo, abilitando le prestazioni che definiscono la tecnologia moderna.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Uso principale | Deposizione di film di materiale ultra-sottili e uniformi su un substrato (superficie). |

| Principio fondamentale | Un processo di deposizione fisica da vapore (PVD) che utilizza il trasferimento di momento nel vuoto per espellere atomi da un target. |

| Settori chiave | Microelettronica, Semiconduttori, Ottica avanzata, Archiviazione dati, Finiture decorative. |

| Vantaggi principali | Elevata purezza e densità del film, eccellente uniformità, controllo preciso dello spessore, capacità di depositare leghe e composti. |

| Variazioni comuni | Sputtering Magnetron (alta efficienza), Sputtering Reattivo (forma film composti come nitruri/ossidi). |

Pronto a ingegnerizzare superfici superiori con lo sputtering di precisione?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici ad alte prestazioni o strati protettivi durevoli, la nostra esperienza e le nostre soluzioni sono personalizzate per soddisfare le esigenti richieste della moderna ricerca e sviluppo di laboratorio.

Contatta oggi i nostri esperti per discutere di come possiamo supportare la tua specifica applicazione di film sottili e aiutarti a raggiungere prestazioni dei materiali senza pari.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa per stampi poligonali per laboratorio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati