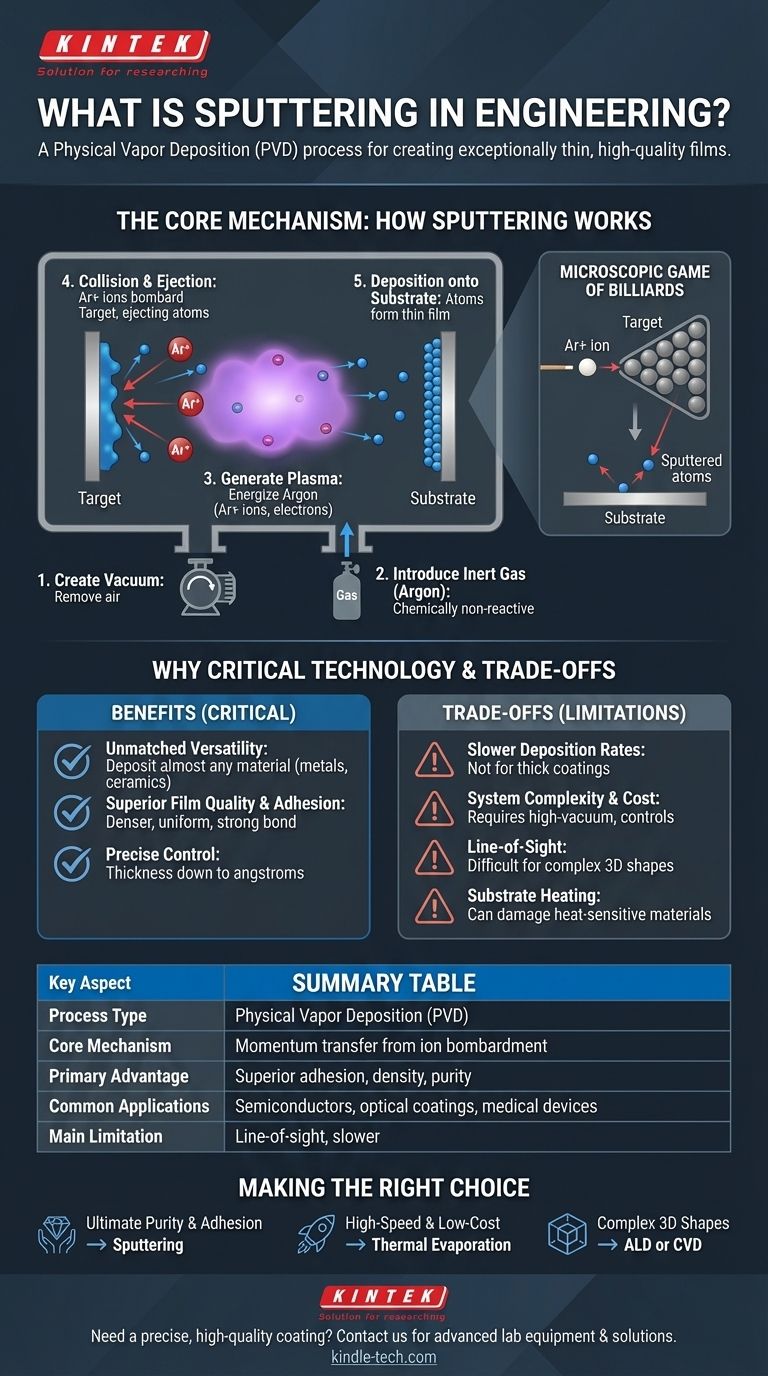

In ingegneria, lo sputtering è un processo di deposizione fisica da vapore (PVD) utilizzato per creare film di materiale eccezionalmente sottili e di alta qualità su una superficie. Funziona espellendo atomi da un materiale sorgente, noto come "bersaglio", bombardandolo con ioni ad alta energia all'interno di un vuoto. Questi atomi espulsi viaggiano e si depositano su un oggetto vicino, il "substrato", formando un rivestimento uniforme.

Lo sputtering non è una reazione chimica o un processo di fusione; è un trasferimento di quantità di moto fisico. Pensatelo come una partita di biliardo microscopica in cui gli ioni energetici sono la palla battente, che colpisce una serie di atomi (il bersaglio) e ne stacca alcuni per rivestire una superficie vicina.

Il Meccanismo Centrale: Come Funziona lo Sputtering

Lo sputtering è un processo altamente controllato che avviene all'interno di una camera a vuoto sigillata. I passaggi fondamentali sono coerenti indipendentemente dal materiale specifico che viene depositato.

Fase 1: Creazione del Vuoto

Innanzitutto, quasi tutta l'aria viene pompata fuori dalla camera per creare un vuoto. Questo è fondamentale per impedire agli atomi spruzzati di collidere con le molecole d'aria e per evitare la contaminazione del film finale.

Fase 2: Introduzione di un Gas Inerte

Una piccola quantità controllata di un gas inerte, più comunemente Argon (Ar), viene quindi introdotta nella camera. Questo gas è chimicamente non reattivo e verrà utilizzato per creare il plasma.

Fase 3: Generazione di un Plasma

Viene applicata un'alta tensione all'interno della camera, creando un forte campo elettrico. Questo campo energizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma—un gas incandescente e ionizzato costituito da ioni positivi di argon (Ar+) ed elettroni liberi.

Fase 4: La Collisione e l'Espulsione

Al materiale da depositare, il bersaglio, viene data una carica negativa. Ciò fa sì che gli ioni di argon caricati positivamente dal plasma accelerino violentemente verso di esso. Questi ioni si scontrano con il bersaglio con forza sufficiente a trasferire la loro quantità di moto, staccando singoli atomi o molecole del materiale bersaglio. Questo processo di espulsione è lo "sputtering" stesso.

Fase 5: Deposizione sul Substrato

Gli atomi del bersaglio espulsi viaggiano attraverso la camera a vuoto e atterrano sul substrato (l'oggetto da rivestire), che è strategicamente posizionato nelle vicinanze. Man mano che questi atomi si accumulano, si stratificano, formando un film sottile, denso e altamente aderente.

Perché lo Sputtering è una Tecnologia Critica

Lo sputtering viene scelto rispetto ad altri metodi di deposizione quando la qualità, la purezza e l'adesione del film sottile sono fondamentali. I suoi vantaggi lo rendono indispensabile nelle applicazioni ad alte prestazioni.

Versatilità Ineguagliabile

Praticamente qualsiasi materiale può essere depositato tramite sputtering. Ciò include metalli puri, leghe complesse e persino composti ceramici isolanti come ossidi e nitruri, che sono difficili o impossibili da depositare utilizzando altri metodi come l'evaporazione termica.

Qualità e Adesione del Film Superiori

Gli atomi spruzzati arrivano al substrato con un'energia cinetica significativamente maggiore rispetto agli atomi evaporati. Questa alta energia promuove una migliore mobilità superficiale, risultando in film più densi, più uniformi e con meno difetti. Inoltre, incorpora leggermente gli atomi nella superficie del substrato, creando un'adesione eccezionalmente forte.

Controllo Preciso dello Spessore

Il processo è estremamente stabile e ripetibile, consentendo un controllo preciso dello spessore e della composizione del film. Gli ingegneri possono creare film con spessori controllati fino a un singolo angstrom (un decimo di miliardesimo di metro).

Comprendere i Compromessi

Nonostante i suoi potenti vantaggi, lo sputtering non è la soluzione ideale per ogni situazione. È essenziale comprenderne i limiti.

Velocità di Deposizione Più Lente

Generalmente, lo sputtering è un processo più lento rispetto a metodi come l'evaporazione termica. Questo lo rende meno economico per applicazioni che richiedono rivestimenti molto spessi (molti micron).

Complessità e Costo del Sistema

I sistemi di sputtering richiedono pompe per alto vuoto, alimentatori sofisticati e controlli di processo. Ciò rende l'attrezzatura più complessa e costosa da acquistare e mantenere rispetto ai sistemi di deposizione più semplici.

Limitazioni della Linea di Vista

Come una bomboletta spray, lo sputtering è un processo a linea di vista. Il materiale spruzzato viaggia in linea retta dal bersaglio al substrato, rendendo difficile rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste.

Potenziale Riscaldamento del Substrato

Il trasferimento di energia dal plasma e dagli atomi che si condensano può riscaldare significativamente il substrato. Sebbene a volte benefico, questo può danneggiare substrati sensibili al calore come plastiche o alcuni componenti elettronici.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti specifici del prodotto finale.

- Se il tuo obiettivo principale è la massima purezza, densità e adesione del film per un materiale complesso: Lo sputtering è spesso la scelta tecnica superiore.

- Se il tuo obiettivo principale è la deposizione ad alta velocità e basso costo di un metallo semplice: Un processo come l'evaporazione termica potrebbe essere più efficiente.

- Se il tuo obiettivo principale è rivestire uniformemente forme 3D complesse: Potrebbe essere necessario esplorare metodi non a linea di vista come la deposizione a strati atomici (ALD) o la deposizione chimica da vapore (CVD).

In definitiva, comprendere i principi dello sputtering ti consente di selezionare il processo di produzione preciso per creare superfici ad alte prestazioni e durevoli.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Principale | Trasferimento di quantità di moto dal bombardamento ionico (es. Argon) a un materiale bersaglio |

| Vantaggio Principale | Adesione, densità e purezza del film superiori per materiali complessi |

| Applicazioni Comuni | Produzione di semiconduttori, rivestimenti ottici, dispositivi medici |

| Limitazione Principale | Processo a linea di vista; più lento per rivestimenti spessi |

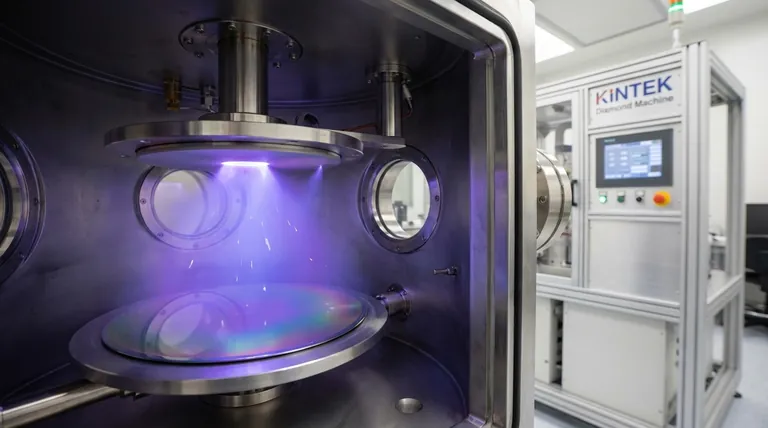

Hai bisogno di un rivestimento preciso e di alta qualità per il tuo progetto? Il processo di sputtering è ideale per applicazioni che richiedono eccezionale purezza, adesione e uniformità del film. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per la deposizione di film sottili, al servizio di laboratori di ricerca e sviluppo e di produzione. Lascia che i nostri esperti ti aiutino a selezionare la giusta soluzione di sputtering per migliorare le prestazioni e la durata del tuo prodotto. Contattaci oggi per discutere le tue specifiche esigenze di rivestimento!

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- È possibile depositare SiO2 tramite sputtering? Sputtering RF vs. Sputtering Reattivo per Film di SiO2 Superiori

- Cos'è un target di sputtering per semiconduttori? La Fonte Ingegnerizzata per Film Sottili ad Altissima Purezza

- Quali sono le proprietà ottiche dei film sottili? Ingegnerizzare la luce per l'antiriflesso, la conduttività e altro ancora

- Qual è la differenza tra sputtering e evaporazione a fascio di elettroni? Scegli il metodo PVD giusto

- Quali materiali vengono utilizzati nei semiconduttori a film sottile? Una guida all'ingegneria di strati ad alte prestazioni

- Quali materiali possono essere depositati con il CVD? Scopri l'intero spettro, dai semiconduttori alle ceramiche

- Come funziona la deposizione a vapore termico? Padroneggia rivestimenti sottili precisi con semplice energia termica

- Cos'è un film sottile nei semiconduttori? Le fondamenta stratificate dei microchip moderni