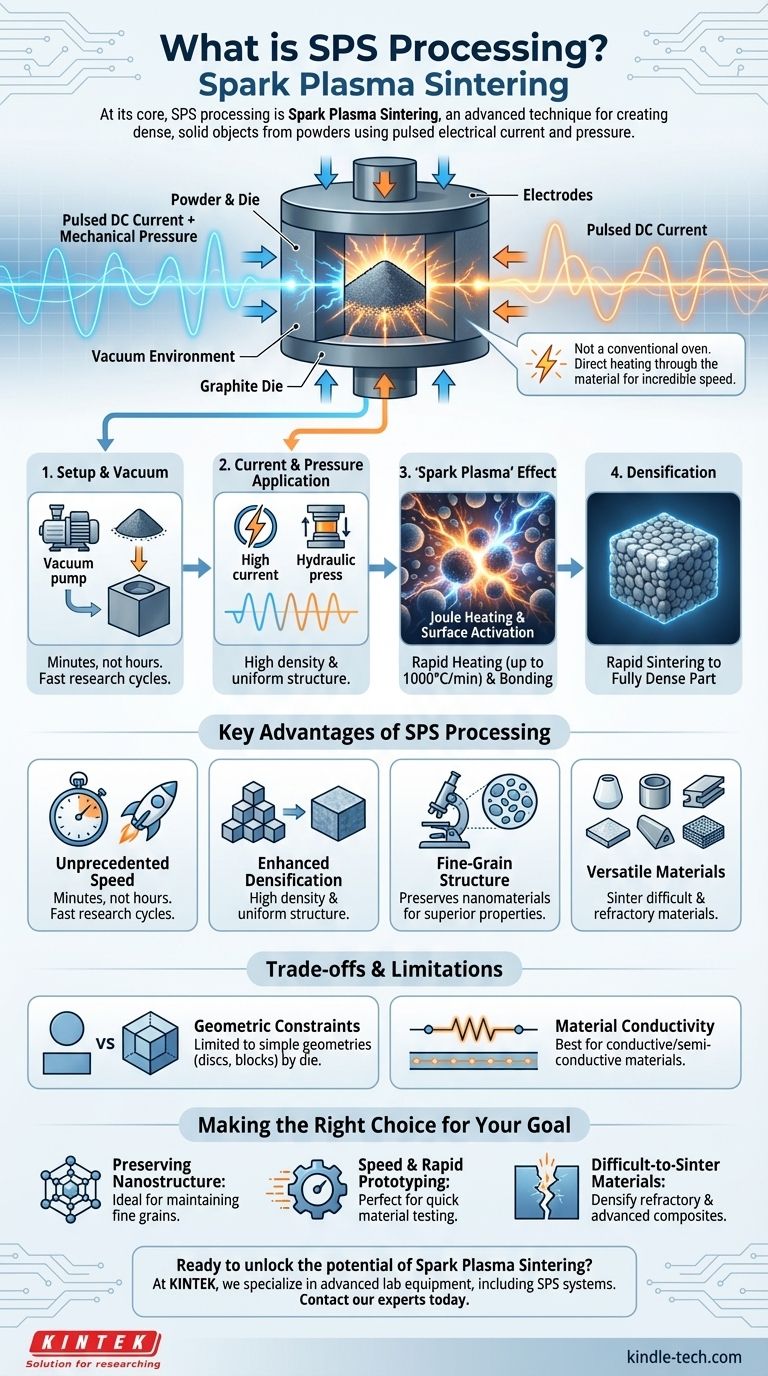

Nella sua essenza, il termine "lavorazione SPS" si riferisce quasi esclusivamente alla sinterizzazione a plasma di scintilla (Spark Plasma Sintering), una tecnica avanzata di scienza dei materiali per creare oggetti solidi e densi a partire da polveri. Sebbene SPS possa anche significare Secure Payment System in finanza, il contesto di "lavorazione" punta direttamente a questo specifico metodo di produzione che utilizza corrente elettrica pulsata e pressione per fondere rapidamente i materiali insieme.

La sinterizzazione a plasma di scintilla non è un metodo di riscaldamento convenzionale basato su forno. Utilizza invece il materiale stesso come elemento riscaldante, applicando una potente corrente continua (DC) pulsata e pressione meccanica per ottenere una sinterizzazione incredibilmente rapida, preservando proprietà uniche del materiale che andrebbero perse nei processi più lenti.

Cos'è la Sinterizzazione a Plasma di Scintilla (SPS)?

La sinterizzazione a plasma di scintilla è una tecnica di sinterizzazione moderna, un tipo di processo di metallurgia delle polveri. Viene utilizzata per trasformare un compatto di polvere in un oggetto solido e denso senza fonderlo.

Pensala come una versione estremamente veloce e potente della pressatura a caldo. Invece di riscaldare semplicemente l'esterno di uno stampo e aspettare che il calore si trasferisca, la SPS fa passare l'elettricità attraverso lo stampo e la polvere stessa.

Questo metodo di riscaldamento diretto consente velocità di riscaldamento straordinariamente elevate, a volte superiori a 1000°C al minuto, riducendo drasticamente il tempo necessario per formare una parte solida.

Come Funziona il Processo SPS?

Il processo è una precisa interazione di energia elettrica, forza meccanica e un ambiente sottovuoto, il tutto all'interno di una macchina specializzata.

I Componenti Fondamentali: Polvere e Matrice (Die)

Innanzitutto, la polvere del materiale grezzo viene caricata in una matrice conduttiva, che è quasi sempre realizzata in grafite. Questo intero assemblaggio viene posizionato tra due elettrodi all'interno di una camera a vuoto.

Le Forze Gemelle: Corrente Elettrica e Pressione

Una volta che la camera è stata evacuata, accadono due cose contemporaneamente. Viene applicata una grande pressione meccanica alla matrice, comprimendo la polvere. Allo stesso tempo, la macchina genera una potente corrente continua (DC) pulsata che fluisce attraverso gli elettrodi, la matrice e la polvere.

L'Effetto "Plasma di Scintilla"

La corrente pulsata crea due effetti critici. L'effetto principale è il riscaldamento Joule, in cui la resistenza elettrica della matrice di grafite e della polvere stessa genera un calore intenso, rapido e uniforme.

Inoltre, l'elevata densità di corrente può generare scintille momentanee o scariche di plasma tra le singole particelle di polvere. Questo effetto aiuta a pulire e attivare le superfici delle particelle, promuovendo la diffusione e accelerando il processo di legame.

Questa combinazione di calore intenso, attivazione superficiale e pressione costante costringe le particelle di polvere a fondersi e a densificarsi molto rapidamente.

Vantaggi Chiave della Lavorazione SPS

Il meccanismo unico della SPS offre diversi vantaggi significativi rispetto ai metodi di sinterizzazione tradizionali come la pressatura a caldo o la sinterizzazione in forno.

Velocità Senza Precedenti

Il beneficio più significativo è la velocità. Con velocità di riscaldamento e raffreddamento che possono essere ordini di grandezza superiori rispetto ai forni convenzionali, un processo che potrebbe richiedere molte ore può essere completato in pochi minuti. Ciò riduce drasticamente i cicli di ricerca e produzione.

Densificazione Migliorata e Struttura a Grana Fine

Il tempo di ciclo rapido inibisce la crescita del grano. Per molti materiali avanzati, specialmente i nanomateriali, preservare una microstruttura a grana fine è fondamentale per ottenere le proprietà desiderate come elevata resistenza o comportamenti magnetici specifici. La SPS eccelle nel creare parti completamente dense mantenendo la dimensione del grano estremamente piccola.

Versatilità con Materiali Avanzati

La SPS è diventata la tecnica preferita per i materiali notoriamente difficili da sinterizzare. Questi includono materiali estremamente refrattari (con punti di fusione molto elevati), materiali metastabili e compositi realizzati con sostanze dissimili.

Comprendere i Compromessi e i Limiti

Sebbene potente, la SPS non è una soluzione universale. La sua natura specializzata comporta considerazioni pratiche.

Vincoli Geometrici e di Dimensioni

La dimensione e la forma del componente finale sono limitate dalla matrice di grafite. Creare forme grandi o altamente complesse può essere difficile e costoso, rendendola più adatta per produrre geometrie relativamente semplici come dischi, cilindri o blocchi.

Conduttività del Materiale

Il processo funziona in modo più efficace con polveri e matrici elettricamente conduttive o semiconduttive. Sebbene i materiali isolanti come alcune ceramiche possano essere sinterizzati, spesso ciò richiede tecniche speciali o ausili conduttivi, aggiungendo complessità al processo.

Attrezzature e Costi

Le attrezzature SPS sono altamente specializzate e rappresentano un investimento di capitale significativo rispetto a un forno standard. La complessità del processo, che richiede vuoto, alte correnti e alte pressioni, richiede anche un funzionamento qualificato.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere di utilizzare la SPS dipende interamente dal materiale con cui si lavora e dalle proprietà finali che si desidera ottenere.

- Se il tuo obiettivo principale è preservare la nanostruttura: La SPS è la scelta principale per densificare i nanomateriali senza la crescita del grano che distrugge le loro proprietà uniche.

- Se il tuo obiettivo principale è la velocità e la prototipazione rapida: La capacità di eseguire cicli in pochi minuti rende la SPS uno strumento impareggiabile per testare rapidamente nuove composizioni di materiali e leghe.

- Se il tuo obiettivo principale è lavorare con materiali difficili da sinterizzare: La SPS fornisce le condizioni estreme necessarie per densificare ceramiche refrattarie, cermet e altri compositi avanzati che non riescono a consolidarsi nei forni convenzionali.

In definitiva, la sinterizzazione a plasma di scintilla consente a ingegneri e scienziati di creare materiali di prossima generazione controllando la loro struttura a livello microscopico.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Riscaldamento/Raffreddamento Rapido | Completamento del processo in minuti, non ore; ideale per la prototipazione rapida. |

| Preservazione della Grana Fine | Inibisce la crescita del grano, cruciale per i nanomateriali e i componenti ad alta resistenza. |

| Sinterizzazione Versatile dei Materiali | Efficace con materiali refrattari, compositi e polveri difficili da sinterizzare. |

| Riscaldamento a Resistenza Diretta | Riscaldamento uniforme ed efficiente facendo passare la corrente attraverso la polvere e la matrice. |

Pronto a sbloccare il potenziale della sinterizzazione a plasma di scintilla per il tuo laboratorio?

In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio avanzate, inclusi i sistemi SPS, per aiutarti a ottenere una rapida densificazione e preservare le proprietà uniche dei tuoi materiali avanzati. Sia che tu stia lavorando con nanomateriali, ceramiche refrattarie o compositi complessi, la nostra esperienza può aiutarti ad accelerare la tua ricerca e sviluppo.

Contatta oggi i nostri esperti per discutere come la lavorazione SPS può migliorare i tuoi progetti di scienza dei materiali e soddisfare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura